直接燃焼式排ガス処理装置の特徴とは?設置する際の注意点

直接燃焼式排ガス処理装置は、高温で有害物質を燃焼し無害化する装置です。排ガス中のVOCや臭気成分を酸化分解し、水や二酸化炭素に変換します。

メリットとして、高い処理効率と簡単な保守が挙げられますが、大量の燃料を必要とし、コストが高い点がデメリットです。導入時には火気管理やメンテナンスが重要で、安全運転には十分な対策が求められます。

目次

直接燃焼式排ガス処理装置の仕組み

直接燃焼式排ガス処理装置は、排ガス中の有害物質を高温で燃焼させ、無害化することを目的としています。

◇原理

原理は、燃焼によって排ガス中の揮発性有機化合物(VOC)や臭気成分を酸化分解し、水や二酸化炭素に変換するというものです。排ガスが燃焼するためには、特定の温度以上に加熱する必要があり、一般的に750℃から850℃程度が目安とされています。

この高温環境下で有害物質が燃焼し、化学反応により無害な成分に変換されます。直接燃焼の際には燃料を使用するため、装置の運転には燃料費がかかりますが、その分、高い脱臭効率を持つことが特徴です。

◇仕組み

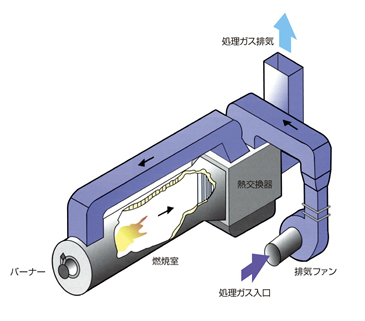

排ガスが装置内に取り込まれた後、熱交換器を通過して予熱されます。この予熱は、装置のエネルギー効率を高めるために行われ、燃料の消費量を抑える役割を果たします。予熱された排ガスは、次にバーナーを通過し、高温で燃焼されます。

バーナーの炎により排ガスが発火点以上に加熱され、有害成分が酸化分解されます。燃焼後、ガスは滞留室に導かれ、残留する有害成分がさらに分解されることで、最終的に無害化されたガスが外部へ排出されます。

【あわせて読みたい】

直接燃焼式排ガス処理装置の特徴

◇処理できるVOC

直接燃焼式排ガス処理装置は、幅広い種類のVOCを処理することが可能です。

例えば、トルエン、キシレン、メタノール、アセトンなどの化合物が含まれ、これらは多くの産業で排出される代表的なVOCです。

この装置は、これらのVOCを650°Cから800°Cの高温で燃焼させ、酸化分解を通じて二酸化炭素や水に変換します。

この工程により、VOCの98%以上が無害な物質に分解されます。さらに、装置はVOCの風量や濃度が変動しても安定した処理効率を維持することができ、工業的な排ガス処理において非常に有効です。

◇メリット

直接燃焼式排ガス処理装置の最大のメリットは、その高い処理効率と信頼性です。特に、燃焼温度が高いことから、VOCを完全に分解できる点が大きな利点です。

また、装置の構造がシンプルであるため、保守管理が容易であり、長期間の使用でも処理効率が低下しないという特徴があります。

◇デメリット

デメリットとしては、高温を維持するために大量の燃料が必要である点が挙げられます。これにより、ランニングコストが高くなることが一般的です。

また、燃焼過程で二酸化炭素や窒素酸化物(NOx)が発生するため、環境への影響にも配慮が必要です。

さらに、装置の設置には広いスペースが必要であり、導入コストも高額になる傾向があります。

【あわせて読みたい】

直接燃焼式排ガス処理装置を設置する際の注意事項

直接燃焼式排ガス処理装置を導入する際には、いくつかの重要な注意事項があります。これらの注意点をしっかりと理解し、適切に対処することで、装置の安全性を確保し、長期間にわたり安定した運用を維持することが可能です。

◇火気の扱い

直接燃焼式排ガス処理装置は、VOCを高温で燃焼・分解するため、装置内での失火や不適切な着火が大きなリスクを伴います。万が一、運転中に失火が発生した場合、その原因を究明せずに再び着火を試みることは非常に危険です。

滞油や着火性ガスが装置内に充満している可能性があり、この状態での再着火は爆発を引き起こすリスクを高めます。そのため、失火後は必ず原因を特定し、安全が確認されるまで再着火を行わないよう徹底する必要があります。

また、運転を終了する際には、炉内温度が150°C以下になるまでアフターパージを行うことが求められます。装置内に残ったガスを安全に排出し、次回の運転開始時に安全を確保します。

◇メンテナンス

直接燃焼式排ガス処理装置は、高温でVOCを燃焼させる装置であるため、定期的なメンテナンスが欠かせません。

特に、不完全燃焼が起こると、有害物質が発生する可能性があり、これを防ぐために燃焼状態の監視が必要です。装置の運転中は、燃焼温度が適切な範囲内に維持されているかを確認し、必要に応じて調整を行うことで、不完全燃焼を防ぐことができます。

また、熱交換器や滞留室の清掃・点検も定期的に行い、装置の効率を最大限に発揮させることが重要です。装置の耐用年数を延ばすことができ、長期的な運用コストの削減にもつながります。

◇装置を停止する際の手順

装置を停止する前に、炉内の温度を十分に下げることが必要であり、アフターパージを行うことで装置内のガスを完全に排出することが求められます。次回の運転開始時に装置内の残留ガスが安全に処理されることを確認できます。

装置が十分に冷却されていることを確認し、次回の運転準備が整った状態で停止することが、装置の安全性と効率性を維持するために不可欠です。

【あわせて読みたい】

VOCの排出抑制によって対策する

VOC排出抑制対策は環境問題の解決や法規制への対応において重要な役割を担っています。工場や製造現場での排出抑制は、低コストで効果的な方法が求められています。今回は、VOCの排出を抑えるための方法として、製品選定や設備改善、作業環境の工夫などの対策について詳しく紹介します。

◇VOC排出量の少ない製品を使う

VOC排出の抑制には、「低VOC製品」への切り替えが非常に効果的です。水性塗料や無溶剤型接着剤などが市場に多く登場しており、これらは従来の有機溶剤型製品に比べてVOCの揮発を大幅に減少させます。

低VOC製品は多くの工程でそのまま使用可能なため、工場設備を大きく変更せずに導入できます。しかし、乾燥時間が長いなどの課題もあるため、作業環境に合った製品選定が求められます。

水性製品はVOC排出を抑えるだけでなく、使用後の廃棄物削減にもつながるため、環境負荷の低減にも寄与します。そのため、選定時には性能と環境への配慮を考慮することが大切です。

◇設備の改善による排出抑制方法

設備の構造を見直すことでVOC排出を効率的に抑制できます。例えば、排出口を一元化して集中管理することで、排出量を均一化し、後段の排ガス処理がしやすくなります。

また、溶剤槽に蓋を取り付けたり、樹脂ボールを設置することで蒸発面積を減少させ、VOCの拡散を抑えます。風の影響が強い環境では、密閉性を高めることが非常に効果的です。

設備の改善は、エネルギー消費や管理コストを抑えることができ、コストパフォーマンスの高い対策となります。これにより、環境保護と経済的メリットの両立が可能です。

◇塗装・接着ブースの設置

VOC排出抑制には、作業環境を密閉する「塗装・接着ブース」の導入が有効です。乾式ブースでは塗料ミストを物理的に捕集し、湿式ブースではVOCを含むミストを吸収します。

湿式ブースは特に自動車部品工場などの大量塗装工程で使用され、高いVOC除去率を誇ります。ブースを導入することで、作業空間にVOCが拡散せず、効率的に除去できます。

VOCの抑制は、周囲の環境保護だけでなく、作業者の健康リスク低減にも寄与します。これにより、安全で快適な作業環境を維持できます。

◇エアーシールの設置

乾燥炉の開口部からVOCが漏れ出すのを防ぐためには、エアーシールの導入が効果的です。エアーカーテンを形成して高温ガスを外部に遮断し、VOCの拡散を防ぎます。

この技術は、特にトラックキャブや建材パネルの塗装乾燥工程において重要です。また、エアーシールは炉内の温度保持にも寄与し、省エネ効果が期待できます。

エアーシールは既存設備にも後付けできるため、工程変更を伴わずに導入が可能です。これにより、効果的かつコスト効率の良いVOC排出抑制が実現できます。

◇プレコート塗膜

VOC削減のためには、塗装工程の上流化が有効で、特にプレコート方式はその代表的な方法です。この方式では、成形前に金属板やプラスチック素材に塗装を施します。

ポストコートと異なり、塗装ブースや焼付炉の規模を小さくでき、VOC発生量を抑えることができます。また、塗装回数の減少により、作業時間や塗料使用量も削減され、経済的なメリットもあります。

しかし、色替えやカスタマイズが難しいため、製品の仕様に応じた計画が必要です。計画段階での十分な準備が重要となります。

◇フリーボード比の改善

洗浄装置でのVOC抑制には、「フリーボード比」の改善が効果的です。この比率が大きくなると、VOCの蒸気が逃げにくくなります。例えば、1.1から1.4への改善で、VOC排出量を約20%削減できます。

さらに、洗浄剤を冷却することで、蒸発を抑えVOCの排出を減少させることも可能です。設備の寸法変更や簡易なカバー設置で対応できるため、初期コストが低く、導入しやすい点が魅力です。

VOC排出の削減には、技術的な工夫と設備の改善が重要であり、手軽に導入できる方法として広く活用されています。

◇蒸気変換装置の設置

VOCを含む蒸気を回収して再利用する「蒸気変換装置(ベーパーリターン)」の導入も効果的です。これにより、ガソリンスタンドやタンクローリーなどで発生するVOCを大気中に放出せず、搬入元へ戻すことができます。

この方式は、排出削減と資源回収を両立させ、法規制に対応可能な点が大きなメリットです。また、設計によっては地下タンクや配管内の圧力変動にも対応でき、漏洩リスクの低減にも寄与します。

蒸気変換装置は、VOC排出の抑制と同時に資源を再利用するため、環境保護の観点から非常に効果的な手段となります。

【あわせて読みたい】

燃焼式排ガス処理装置のおすすめを紹介

近年、産業活動に伴い排出される有害ガスの処理がより厳しく求められる中で、燃焼式排ガス処理装置の重要性が高まっています。

特に、アンモニア、酸化エチレン、塩化メチルなどの特殊ガスに対応した装置は、それぞれの性質に応じた処理技術が必要です。

◇アンモニア燃焼除害装置

まず、半導体や研究施設などから発生するアンモニアを処理するために開発されたのが、アンモニア燃焼除害装置です。

この装置は、アンモニアを高温で酸化・還元することで無害化し、同時に低NOx燃焼技術を採用することで環境への負荷を最小限に抑えます。

- 高温燃焼と十分な滞留時間による完全分解処理

- 小容量から大容量まで対応可能な柔軟設計

- 燃焼方式による乾式処理で、補助設備が不要

- 自動制御による安全性の確保と保守の容易さ

- パッケージ化された省スペース設計と省エネ制御

さらに、処理後の排ガス中のNH3濃度は0ppm、NOx濃度も8~28ppm以下と極めて優れた処理性能を誇ります。安定性、安全性、コスト面においてバランスの取れた優良装置です。

◇酸化エチレン燃焼除害装置

続いて、酸化エチレン(EOG)の排ガス処理に特化したのが酸化エチレン燃焼除害装置です。

この装置は、直接燃焼と触媒酸化を組み合わせた二重処理構造により、EOGを確実に分解し、排出濃度を大幅に低減します。

- 高温燃焼と触媒酸化による完全分解・無害化

- 処理後のEOG濃度は0.1ppm以下と極めて低濃度

- 窒素混入による燃焼制御など安全設計を徹底

- コンパクト設計と全自動運転による省人化対応

さらに、排熱回収にも対応しており、エネルギー効率も高められています。

◇塩化メチル燃焼除害装置

次にご紹介する塩化メチル燃焼除害装置は、VOC規制やPRTR法対応が必要な現場において特に重宝される装置です。

この機器は、850℃以上の高温での燃焼と急冷・洗浄プロセスを組み合わせ、有害成分を効果的に無害化します。

- ダイオキシン類の発生抑制を考慮した高温設計

- 焼却後に中和槽で塩酸ガスを無害化し安全排出

- 防爆扉や腐食対策を含む高い安全性能

- 全自動運転で保守が簡単、設置面積も効率化

処理後の塩化水素濃度は10ppm以下と非常に優れた数値を記録し、安全で確実な塩化メチル処理を実現しています。化学・石油化学プラントにおいて、高い信頼性を持つ装置の一つです。

◇直接燃焼式脱臭装置

さらに、VOCや悪臭成分を効率的に処理する装置として、直接燃焼式脱臭装置も重要な選択肢です。

この装置は、燃焼温度と滞留時間を適切に制御することで、幅広い臭気成分を確実に分解・除去します。

- 高効率な燃焼で脱臭効率を最大限に発揮

- 乾式処理で二次公害の発生を防止

- 自動制御システムで省エネ・省スペース設計

- 残熱回収によるエネルギー再利用とコスト削減

処理対象となる施設は、化学工場や食品工場、下水・し尿処理施設まで幅広く、安定性・経済性の両面で高く評価されています。脱臭だけでなく、省エネ効果を追求したい企業におすすめの一台です。

◇余剰ガス燃焼装置

最後にご紹介するのは、余剰ガスの処理に特化した余剰ガス燃焼装置です。

バイオガスや消化ガスなど、施設内で発生する余剰ガスを安全に燃焼処理し、環境負荷を最小限に抑える装置です。

- 高性能バーナによる安定燃焼と高い着火性

- 処理ガスや設置条件に応じたカスタム設計が可能

- 自動制御による省人化対応と安全重視の設計思想

- メンテナンス性に優れた構造で長期運用が可能

また、強制通風式・自然通風式など多様な仕様展開があり、補助燃料が不要な設計も実現可能です。し尿処理場やバイオガス施設での利用に最適な、信頼性の高い処理ソリューションといえるでしょう。

【あわせて読みたい】

▼排ガス処理装置を活用したクリーンな廃棄物処理施設の実現方法

そのほかの燃焼式排ガス処理装置

VOCや悪臭ガスの処理方法には多様なアプローチがありますが、処理対象や設置条件に応じて最適な装置を選ぶことが、環境性能と運用効率の両立につながります。

◇DZRシリーズ

「DZRシリーズ」は、直接燃焼式排ガス処理装置の中でも、幅広い臭気成分や有機溶剤を対象に優れた脱臭性能を発揮するモデルです。

600〜800℃の高温燃焼炉で処理することで、VOCを含む悪臭成分を二酸化炭素と水に完全分解し、環境への悪影響を最小限に抑えます。

特に、アンモニアや硫化水素など、処理が難しい成分にも対応できる点が強みです。

- 600~800℃の燃焼温度で有機臭気を効率的に分解

- 二次公害の発生がなく、脱臭効果が安定して高い

- 廃熱回収機能付きで、プロセス熱や空調に再利用可能

- 自動運転制御で、人的管理負担を大幅に軽減

- 化学、印刷、食品業界など多用途に対応可能

DZRシリーズは、高い処理能力と省エネルギー性、操作性の3要素をバランスよく備えており、VOC排出が多い業種に最適です。

安定した燃焼性能と熱回収システムを併用することで、環境対策と運転コスト削減の両立を実現します。

◇DEOCAT

DEOCATは、電熱ヒーターと酸化触媒を組み合わせた触媒燃焼式の小型排ガス処理装置です。

従来の直接燃焼方式と比較して、200~350℃の低温で処理が可能なため、装置の小型化とランニングコストの削減に大きく貢献します。

限られたスペースに設置できるうえ、触媒寿命が長く、メンテナンスの手間も少ないという点でも優れています。

- 電熱式加熱と貴金属メタルハニカム触媒による省エネ処理

- 圧力損失が少なく目詰まりしにくい設計で、長寿命を実現

- 高効率なプレート式熱交換器で熱を再利用し、運転コストを低減

- コンパクト設計で局所排気や小規模工場にも設置可能

- プラスチック加工や下水汚泥、半導体工程などに対応

DEOCATは、処理対象ガスが低濃度である場合や、省スペース・省エネルギーを重視する事業所にとって、非常に有効なソリューションです。

安全性にも優れた設計となっており、安定的かつ経済的な排ガス処理を実現します。

◇MODEL-WGT

MODEL-WGTは、半導体製造工程で発生するSiH4(シラン)、C2F6、SF6などの難処理ガスに対応した燃焼式排ガス処理装置です。

燃焼バーナーによる高温熱分解と、後段のウェットスクラバーによる中和処理を一体化したシステムで、危険性の高いガスを確実に処理できる設計です。

設置スペースを抑えつつ、安定燃焼とメンテナンス性を兼ね備えたモデルです。

- 水素化合物やフッ素系化合物の処理に対応した燃焼・分解システム

- ノズルと二次燃焼室の分離により、流量変動にも安定対応

- 壁エアーで燃焼室内の付着を防止し、清掃の手間を軽減

- 水噴霧による直接冷却方式により、省スペース化を実現

- 最大500ℓ/minまで処理可能、4ポート対応の高拡張性

- タッチパネル操作で運転状況の確認と操作が容易

MODEL-WGTは、危険性の高い排ガスにも対応可能な設計で、安全性と処理効率の高さが求められる半導体業界において特に効果を発揮します。

省スペース性や拡張性にも優れ、ハイレベルなガス除害環境を提供します。

【あわせて読みたい】

直接燃焼式排ガス処理装置を取り扱う企業を紹介

直接燃焼式排ガス処理装置を取り扱う企業をご紹介します。

◇サンレー冷熱株式会社

サンレー冷熱は、住友電工グループの一員として、創業以来80年以上にわたって培われた燃焼技術を基盤に、さまざまな環境装置を提供しています。

特に、直接燃焼式脱臭装置(脱臭炉)は、同社の代表的な製品の一つです。揮発性有機化合物(VOC)やその他の悪臭物質を高温で燃焼させることで、完全に分解・除去します。

その過程で、二次公害を発生させないよう、廃水処理や汚泥処理が不要な乾式処理を採用しているのが特徴です。

| 会社名 | サンレー冷熱株式会社 |

| 所在地 | 〒573-1132 大阪府枚方市招提田近3-25 |

| 電話番号 | 072-856-3221 |

| 公式ホームページ | https://www.sunray-r.co.jp/environment/ |

さらに、サンレー冷熱の脱臭装置は、耐久性と省スペース設計を両立させており、長期間の運転でも安定した性能を維持します。燃焼プロセスで生じた残熱を回収し、廃熱ボイラーやエアヒーターとして再利用することで、燃料費や運転コストの大幅な削減が可能です。

サンレー冷熱株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼サンレー冷熱は充実したメンテナンス体制とアフターサービスを提供

さらに詳しい情報は公式ホームページでも確認できます。ぜひチェックしてみてください。

◇カンケンテクノ株式会社

カンケンテクノは、排ガス処理技術において革新的なソリューションを提供する企業であり、特に直接燃焼装置においては高い技術力を誇ります。VOCを含むさまざまな有害ガスを高温で直接燃焼させ、迅速かつ完全に還元することで、悪臭や有害成分を除去します。

カンケンテクノの直接燃焼装置は、触媒を使用せず、シンプルな構造でありながら高い処理能力を持ちます。そのため、触媒交換などのメンテナンスコストを削減し、長期的な運用が可能です。

| 会社名 | カンケンテクノ株式会社 |

| 所在地 | 〒617-0833 京都府長岡京市神足太田30-2 |

| 電話番号 | 075-955-8823 |

| 公式ホームページ | https://www.kanken-techno.co.jp/ |

また、カスタマイズ性が高く、顧客の特定のニーズに合わせて、最適な装置を設計・提供できる点も同社の強みです。印刷工場や塗装工場、化学工場など、多岐にわたる産業分野で採用されており、信頼性の高さから幅広い支持を得ています。

カンケンテクノ株式会社について詳しく知りたい方はこちらも併せてご覧ください。

◇中外炉工業株式会社

中外炉工業は、燃焼技術において長い歴史を持ち、その技術を基に様々な大気浄化設備を提供しています。

その中でも、低カロリーガス燃焼設備は、化学プラントから発生する副生ガスの有効利用を目的とした装置として注目されています。一般的な燃料に比べて燃焼カロリーが低いガスを安全かつ効率的に燃焼させる技術を持ち、その過程で生じる廃熱を最大限に回収することが可能です。

| 会社名 | 中外炉工業株式会社 |

| 所在地 | 〒541-0046 大阪府大阪市中央区平野町3-6-1 |

| 電話番号 | 06-6221-1251 |

| 公式ホームページ | https://chugai.co.jp/ |

低カロリーガスは通常、燃焼が困難であるため、この設備には同軸バーナーを採用し、一般燃料と低カロリーガスを同時に投入することで安定した燃焼を実現しています。

また、燃焼プロセスが低温で行われるため、NOxの排出量を大幅に低減し、環境負荷の軽減に寄与します。

中外炉工業株式会社について詳しく知りたい方はこちらも併せてご覧ください。

直接燃焼式排ガス処理装置は、排ガス中の有害物質を高温で燃焼させ無害化する装置です。揮発性有機化合物(VOC)や臭気成分を燃焼し、水や二酸化炭素に分解します。装置は熱交換器で排ガスを予熱し、バーナーで高温燃焼させた後、滞留室で残留成分を分解します。

メリットは高い処理効率と信頼性、デメリットは燃料コストの高さや二酸化炭素排出です。導入時には火気管理や定期メンテナンスが必要で、装置の安全な運用が重要です。

この記事を読んでいる人におすすめ