多くの技術力と多数の実績がある大気社

大気社のVOC除去技術にはアドマットC、RTO、キャタバーンがあり、各種悪臭や揮発性有機化合物を効率的に処理します。遠心式気水分離技術は配管中の気泡を除去し、コスト削減と寿命延長に貢献します。

直接燃焼式「オドレット」は高効率な排気処理を実現し、蓄熱燃焼式RTOは高濃度ガス処理に対応。触媒燃焼式「キャタバーン」は低温で高効率な排気処理を行い、CO2排出を抑えます。

目次

大気社とは?

株式会社大気社は、東京都新宿区に本社を構える企業で、1913年に設立されました。同社は空気調和設備やクリーンルーム、塗装プラントなどの設計・施工を手掛け、環境対応技術を基盤にグローバルに事業を展開しています。

2022年の中期経営計画では、持続可能な社会への貢献とインクルーシブなグローバル企業を目指すビジョンを掲げています。また、脱炭素の推進にも積極的に取り組んでいます。

◇インダストリアルクリーンルーム(ICR)技術

インダストリアルクリーンルーム技術は、先端の電子産業が求める高い空気清浄度と精密な温湿度・気流環境を実現するための技術です。この技術は、分子汚染や微振動への対策を含み、省エネルギーと低コストでの運用を可能にします。

気流制御技術は、クリーンルーム内の空気を均一にし、清浄度や温湿度のムラを解消するものです。クリーンディフューザを使って天井からのHEPAフィルターを通した冷風を拡散させ、空気の流れを最適化し、省エネルギー効果も得られます。

分子汚染対策技術は、クリーンルーム内で発生する有害物質や汚染物質を防ぐための総合的な対策です。独自のデータベースと技術を用い、外気や資材からの汚染物質を防ぎ、効率的に除去することで生産性を向上させます。

◇VOC除去技術

大気社のVOC除去技術は、工場から排出される揮発性有機化合物(VOC)や悪臭ガスを処理するためのシステムを提供します。

主な技術として、繊維状活性炭を用いた「アドマットC」でのVOC吸着、850℃以上でVOCを酸化分解する省エネルギー型「RTO」、そして高効率の「ロータリー式RTO」などがあります。

また、再利用が難しい混合溶剤ガスや悪臭の排気処理に効果的な「キャタバーン」や、広範な成分・濃度に対応する「オドレット」なども提供し、各業界のニーズに対応しています。

【あわせて読みたい】

・アドマットC・アドマットZ

まず、VOC処理技術の濃縮工程において高い評価を受けているのが、大気社のアドマットシリーズです。

特にアドマットCは、塗装や印刷、半導体製造などから排出される有機溶剤や悪臭ガスを、繊維状活性炭で吸着・脱着するシステムとして開発されました。活性炭の使用量を抑えることでコスト削減に貢献し、省スペースかつ高濃縮率の処理が可能なことから、導入企業も増加しています。

一方で、アドマットZは、活性炭の代わりに疎水性合成ゼオライトを吸着材に用いた高機能モデルです。高温再生に対応しており、処理が難しかった高沸点VOCの取り扱いも可能となっています。さらに、ロータを回転させながら3ゾーン(吸着・脱着・パージ)で連続処理を行う構造により、安定した高濃縮性能を発揮します。

どちらも、濃縮された排気ガスは後処理装置に送られ、キャタバーンやオドレット、RTOなどの燃焼装置で最終処理される仕組みです。このように、アドマットシリーズは「前処理+濃縮+後処理」というVOC処理全体の効率化に貢献しています。

・ロータリー式RTO・横型ロータリー式RTO

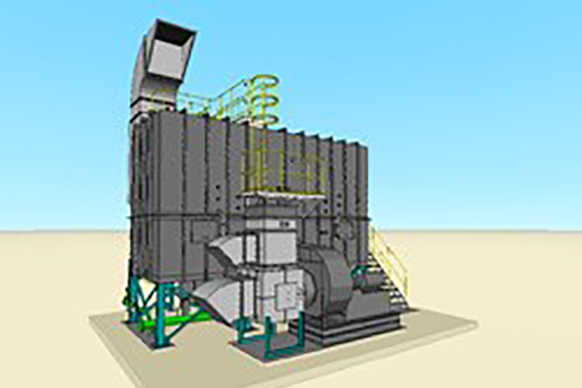

続いて、濃縮されたVOCガスを高温で分解処理するための後処理装置として、大気社が提供するのがロータリー式RTOです。

この装置は、Regenerative Thermal Oxidizer(蓄熱燃焼装置)の一種で、回転式分配弁とセラミック蓄熱材を組み合わせることで、高い処理効率(99%以上)と熱回収率(最大95%)を実現しています。セクターごとに区分された蓄熱塔を備え、処理空気を効率よく加熱・冷却することで、省エネルギーかつ安定した運転を実現します。

さらに、設置環境の制限に対応する形で開発されたのが、横型ロータリー式RTOです。従来型に比べて高さ方向を抑えた構造が特徴で、工場内の限られたスペースにも柔軟に対応できる利便性があります。特に乾燥炉下部のような空間を活用する場面では、大きな強みを発揮します。

また、どちらのタイプもアドマットなどの濃縮装置と連携することで、低濃度ガスを効率よく処理可能です。

・キャタバーン

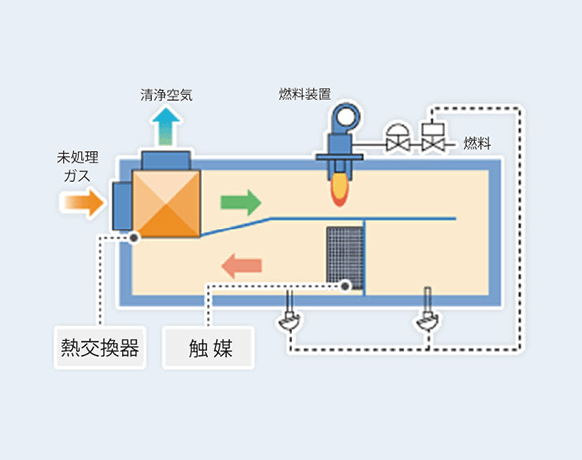

省エネ性と操作性に優れた触媒燃焼式排ガス処理装置として注目されているのが、キャタバーンです。この装置は、塗装・印刷・化学・食品・水産加工など多様な業種で利用され、250~300℃という比較的低温でVOCや悪臭成分を分解します。

そのため、直接燃焼方式で懸念されるNOxの発生を抑え、CO2排出量も低減できるという環境面でのメリットがあります。

また、プレート型熱交換器によって処理済みガスと未処理ガスとの熱交換を行い、さらなる省エネルギーを実現しています。ガス中の溶剤が高濃度の場合には、その溶剤自体を燃料として再利用できるため、燃料費を抑えることにもつながります。

加えて、キャタバーンはアドマットシリーズの後処理装置としての相性も抜群で、濃縮されたガスを安全かつ効率的に処理できます。

操作面においても、全自動運転とワンタッチ操作を採用しており、資格がなくても運転管理が可能です。このように、キャタバーンは省エネ・低コスト・高安全性の3拍子がそろった装置として、幅広い現場での導入が進んでいます。

【あわせて読みたい】

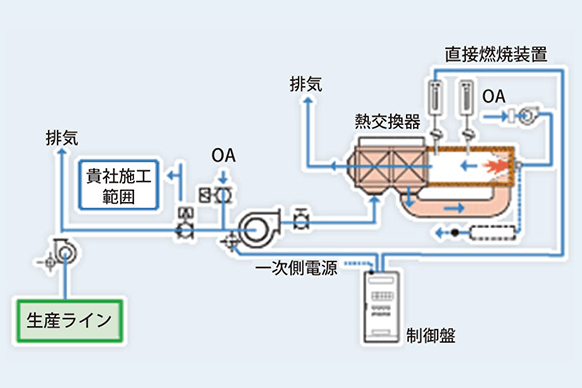

・オドレット(直接燃焼装置)

オドレットは、大気社の塗装プラント技術を活かして開発された直接燃焼式排ガス処理装置です。この装置は、VOCや悪臭ガスを750℃以上で加熱し、反応炉で0.5秒以上の滞留時間を確保することで完全燃焼させます。シンプルかつ高効率な構造を持ち、世界中で数百基以上の稼動実績を誇る信頼性の高い製品です。

また、熱交換器を活用することで、酸化処理後の高温ガスと未処理ガスとの間で熱エネルギーの回収が可能です。最大75%の熱交換効率により、燃料コストを削減できると同時に、未処理ガスの予熱や他設備への熱供給など、多目的に活用できます。

さらに、オドレットは排ガスの組成に応じて処理温度を調整できるため、シリコンやリン、硫黄を含む成分にも柔軟に対応します。加えて、全自動運転を標準装備し、操作が簡単で保守管理も容易です。触媒交換が不要なため、長期的に見てもランニングコストを抑えた運用が可能です。

こうしてみると、アドマットC/Zによる濃縮、RTO・キャタバーン・オドレットによる最終処理という一連のプロセスの中で、大気社の技術は多様な現場課題に応える柔軟性と高性能を兼ね備えていることがよくわかります。

◇遠心式気水分離技術

大気社の遠心式気水分離技術は、循環水配管中に混入した大小の気泡を分離し、回収して配管外に排出する技術です。

この技術は、配管中にエアが混入することで発生するエアロック、騒音、振動、さらには配管の錆や腐食といった問題を解決します。配管中のエアを効率的に除去し、手動のエア抜き操作やエア抜配管の引き回しが不要となるため、コスト削減と配管の寿命延長に貢献します。

| 会社名 | 株式会社大気社 |

| 所在地 | 〒160-6129 東京都新宿区西新宿8-17-1 |

| 電話番号 | 03-3365-5320 |

| 公式ホームページ | https://www.taikisha.co.jp/ |

【あわせて読みたい】

大気社の蓄熱式脱臭装置

大気社が提供するRTO(蓄熱式脱臭装置)は、揮発性有機化合物(VOC)を高温で酸化分解し、無害化する装置です。VOCは環境や健康に悪影響を与える物質であり、その削減が求められています。RTOは高濃度排ガスの処理に適しており、優れた省エネルギー性と高い処理効率を誇ります。

◇RTOの仕組みと特徴

RTOは、850℃以上の高温でVOCを酸化分解します。この過程で発生する熱は、セラミック製の蓄熱材に蓄えられ、次回の処理時に再利用されます。これにより、助燃料の使用を最小限に抑え、省エネルギー効果を実現しています。

装置は通常2つの塔で構成され、それぞれに蓄熱材が充填されています。処理ガスは一方の塔を通過して加熱され、酸化反応後、もう一方の塔を通過して熱を蓄えながら冷却されて排出されます。この交互運転によって、処理効率98%以上の安定した運転が可能です。

◇多様なバリエーションと適応力

大気社のRTOには、設置条件や用途に応じた複数のバリエーションがあります。回転式切替弁を備えたロータリー式や装置高を低減した横型ロータリー式など、様々な選択肢が用意されています。これにより、限られたスペースでも最適な設置が可能です。

◇環境への貢献と適用分野

RTOはVOC排出量の削減、CO₂排出量の削減、エネルギー効率の向上など、多方面で環境負荷を低減する装置です。工場や施設での利用はもちろん、排ガス処理や水処理を含むトータルシステムの一部としても活用されています。さまざまな産業分野において、持続可能な社会の実現に貢献しています。

【あわせて読みたい】

サンレー冷熱のおすすめ排ガス処理装置

サンレー冷熱株式会社は、80年以上にわたって培ってきた燃焼技術と装置開発のノウハウをもとに、さまざまな産業分野に適した排ガス処理装置を展開しています。

特に、環境規制が強化される現代において、脱臭・除害処理の高度化と省エネ・安全対策が両立された製品群は、多くの導入現場で高く評価されています。

ここでは、代表的な7種類の装置について、それぞれの特長と導入メリットを詳しくご紹介します。

◇アンモニア燃焼除害装置

半導体・電子機器の製造施設や研究機関で発生するアンモニア系排ガスの処理に最適です。

- 独自開発の燃焼技術により、低NOxかつ高効率の完全分解を実現

- 高温炉内で十分な滞留時間を確保し、アンモニアを酸化・還元処理

- 排ガス集中処理にも対応する柔軟なキャパシティ設計(小容量〜大容量まで)

- 簡素化されたユーティリティと乾式処理により、装置コスト・運用コストを削減

- 自動制御による操作性とメンテナンス性の向上、安全機能の充実

この装置は、環境性能・経済性・安全性の三要素を高レベルで実現しており、技術的な信頼性も高いため、半導体や精密機器業界を中心に導入が進んでいます。

省スペース性と自動運転による省人化にも対応しており、現代的な工場運営にぴったりの装置です。

◇酸化エチレン燃焼除害装置

化学工場、製薬工場、繊維産業などで使用される酸化エチレン(EOG)の処理に特化しています。

- 直接燃焼と触媒酸化の2段階処理により、酸化エチレンを徹底的に分解

- 処理ガス中に窒素を混合することで、燃焼の安全性を大きく向上

- 助燃料と水噴霧の併用により、反応温度を緻密にコントロール

- コンパクトな設計と省人化を重視した自動運転システムを採用

- 高い排熱回収率により、エネルギー効率の面でも優れた性能を発揮

酸化エチレンのような高反応性ガスの処理には、安全対策と制御技術の高度化が求められます。

本装置は、環境対応型工場におけるガス処理の高度化を支える信頼のソリューションとして注目されています。

◇塩化メチル燃焼除害装置

塩化メチルなどのVOC排ガス処理を必要とする石油化学、医薬、繊維業界に対応。

- 高温(850℃以上)・長時間(2秒以上)の燃焼で、ダイオキシン発生を抑制

- 焼却後に中和槽を併設し、塩酸など酸性ガスの無害化を実現

- FRP素材の活用や防爆仕様によって、安全性・耐久性を大幅に向上

- 全自動化によって、運転ミスや管理ミスを抑制し、作業負荷を軽減

- 法令遵守を前提とした構造設計で、環境対策としての導入価値が高い

VOC規制が厳しい業種において、確実な処理と高い安全性が求められる中、この装置は実績に裏打ちされた信頼性で多くのユーザーに支持されています。

省スペース設計と無人運転対応も、運用上の大きな利点です。

◇直接燃焼式脱臭装置

汎用性が高く、印刷、塗装、食品、下水処理場など多様な現場で導入されています。

- 高温燃焼によるあらゆる悪臭物質の完全分解処理

- 完全燃焼かつ乾式処理のため、二次公害(廃水や汚泥)が発生しない

- 排熱ボイラーやエアヒーターとの併設で、廃熱の有効活用が可能

- 高耐久部材による長寿命設計、自動制御システムによる簡単操作

- 多彩なバリエーションにより、20~500m3/minの風量まで柔軟に対応

脱臭装置としての基本性能を高めながらも、省エネルギー性や耐久性に優れるこのモデルは、初導入にも最適。

コストと性能のバランスに優れた定番製品として、多くのユーザーに選ばれています。

◇余剰ガス燃焼装置

バイオガス発電、し尿処理、下水処理などで発生する余剰ガスの焼却処理に使用されます。

- 長年の燃焼ノウハウを活かした高性能バーナにより、安定的な完全燃焼が可能

- 強制通風式・自然通風式の2タイプにより、現場の仕様に合わせた柔軟な設計が可能

- お客さまの要望に応じたフルカスタマイズ対応(寸法・制御方式・補助燃料など)

- 安全装置や燃焼監視機構を標準搭載し、リスク低減に配慮

- シンプルな構造で、日常点検や保守も簡便に行える設計

エネルギー回収が難しい余剰ガスでも、確実な処理と安全性を確保するこの装置は、サステナブルな処理設備として広く注目されています。特に地方自治体や環境対策強化施設での導入が加速しています。

◇触媒燃焼式脱臭装置

半導体・塗装・食品・化学プラントなど、エネルギー効率を求められる現場向け。

- 触媒によって燃焼温度を250〜300℃に抑え、燃料コストを大幅削減

- 装置サイズや制御方式のカスタマイズ設計が可能

- 二次汚染の心配がない乾式処理方式を採用

- 自動運転・省エネ機能を標準装備し、運用面の負担も軽減

- 高信頼性の安全設計により、資格不要での運用が可能

ランニングコストと省エネルギー性を重視する現場において、この装置は非常に高い評価を得ています。

導入後のメンテナンスや長期運用にも配慮された構造です。

◇パルスプラズマ脱臭装置

食品・医薬品工場、排水処理施設などでの低濃度・大風量・複合臭対策に対応

- プラズマ放電と酸化ラジカルによる化学分解で、高効率な脱臭処理

- 吸着触媒の長寿命化と低電力設計により、ランニングコストを抑制

- 操作はスイッチ一つで完了、即時起動・停止が可能な簡単運転

- 化石燃料や薬品不使用で、CO₂や廃液ゼロの地球環境にやさしい設計

- 10~600m3/minの幅広い処理風量に対応可能

次世代の環境装置として注目を集めているこの装置は、省エネ・クリーン・簡単操作の3拍子がそろったハイエンドモデルです。

特にSDGsや脱炭素経営を目指す企業にとって、有力な選択肢となるでしょう。

【あわせて読みたい】

排ガス処理装置のおすすめメーカー3選

排ガス処理装置を選定する上で、信頼性の高いメーカー選びは非常に重要です。

ここでは、技術力・実績・環境への配慮という観点から、特に注目される3社をご紹介します。

◇サンレー冷熱株式会社

サンレー冷熱株式会社は、大阪府枚方市に本社を構える企業で、1947年の創業以来、燃焼技術と環境装置の開発に注力してきました。バーナー技術を中心に、環境保全のためのソリューションを提供しています。

同社の特徴は、排ガス処理装置における多様な技術です。燃焼式、触媒式、プラズマ式といった手法を組み合わせ、各業種や排気成分に最適な装置を提供しています。

ISO9001およびISO14001を取得し、製品の品質と環境への配慮が高く評価されています。設計から製造、メンテナンスまで自社で行う体制が、信頼性を支えています。

| 会社名 | サンレー冷熱株式会社 |

| 所在地 | 〒573-1132 大阪府枚方市招提田近3-25 |

| 電話番号 | 072-856-3221 |

| 公式ホームページ | https://www.sunray-r.co.jp/environment/ |

さらに、省エネ・省スペース設計やオーダーメイド対応が強みで、全国の自治体や製造業者から信頼を得ています。「安心と環境」の両立をテーマに、質の高い排ガス処理装置を提供しています。

サンレー冷熱株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼サンレー冷熱は充実したメンテナンス体制とアフターサービスを提供

さらに詳しい情報は公式ホームページでも確認できます。ぜひチェックしてみてください。

◇株式会社アイエンス

引用元:株式会社アイエンス

株式会社アイエンスは、排水・排ガス分野で独自の浄化技術を持ち、特にスクラバー技術に強みを発揮しています。悪臭処理や微粒子除去を低コストで実現し、広範な業種に採用されています。

スクラバー「デオライザー」や「デオブラスター」は、食品加工やゴミ処理施設で使用され、効率的に排ガスを処理します。これらの技術により、企業の環境負荷軽減に貢献しています。

アイエンスは、設計前に現地で排ガスの成分や性質を詳細に調査し、最適な機器構成を提案することを徹底しています。これにより、効率的な処理と優れたメンテナンス性を実現しています。

| 会社名 | 株式会社アイエンス |

| 所在地 | 〒550-0002 大阪市西区江戸堀1-21-7 コーワ江戸堀ビル3F |

| 電話番号 | 06-6225-2323 |

| 公式ホームページ | https://www.aience.co.jp/ |

同社はまた、設置後のサポート体制が充実しており、定期的な効果測定や改善提案を行い、顧客との信頼関係を築いています。その結果、複数の環境技術賞を受賞しています。

株式会社アイエンスについて詳しく知りたい方はこちらも併せてご覧ください。

▼株式会社アイエンスの次世代排ガス処理装置とは?従来型との違い

◇三菱重工

引用元:三菱重工

三菱重工業株式会社は、1884年に創業した日本の代表的な総合重工業メーカーです。エネルギー、プラント、環境、防衛、航空宇宙など多岐にわたる事業を展開し、排ガス処理技術においても世界的な実績を誇ります。

同社は特に、大規模インフラ案件に強みを持っています。ごみ焼却発電プラントや蓄熱式排ガス処理装置(RTO)など、設計から施工・運用まで対応可能な体制が特徴です。

近年では、CO₂回収技術やカーボンニュートラル関連の設備開発にも力を入れており、温室効果ガスの削減を見据えたトータルソリューションを提供しています。

| 会社名 | 三菱パワー株式会社 |

| 所在地 | 〒100-8332 東京都千代田区丸の内3-2-3 |

| 電話番号 | 045-200-6100 |

| 公式ホームページ | https://www.mhi.com/jp/ |

国内外の多くのプロジェクトで得たノウハウを活かし、アフターサービスやコンサルティングを一貫して提供することが、三菱重工業の大きな強みとなっています。

三菱重工について詳しく知りたい方はこちらも併せてご覧ください。

▼有機溶剤排ガス処理装置で解決する臭気問題と三菱重工が提供する製品の魅力

大気社は、空気調和設備、クリーンルーム、塗装プラントの設計・施工を行い、環境対応技術を基盤にグローバル展開しています。

同社のインダストリアルクリーンルーム技術は、高い空気清浄度と精密な環境制御を実現し、省エネルギーと低コスト運用を可能にします。VOC除去技術では、アドマットCやRTO、キャタバーンなどを使用し、各種悪臭や揮発性有機化合物を効率的に処理しています。遠心式気水分離技術は、配管中の気泡を効率的に除去し、コスト削減と寿命延長に貢献します。

直接燃焼式排ガス処理装置「オドレット」は、高い処理効率と安定性を提供し、効率的な排気処理を実現します。蓄熱燃焼式RTOは、省エネルギーかつ高効率な装置で、高濃度ガス処理にも対応しています。触媒燃焼式「キャタバーン」は、低温で高効率な排気処理を行い、CO2排出を抑制します。

この記事を読んでいる人におすすめ