大型の排ガス処理装置にも対応可能!製作から請け負う島川製作所

島川製作所は、工業用乾燥機や熱処理炉、排ガス処理装置、脱臭装置などを設計・製造・販売するメーカーで、1955年に理化学機器を製造開始以来、技術と事業の幅を広げています。特に真空乾燥機の効率化に成功し、乾燥効率を2倍以上に向上させ、コスト削減も実現しました。

脱臭装置のラインアップは豊富で、VOCやトルエン、エタノールなど多様な臭気に対応し、燃焼法を中心に効率的な運転を提供しています。また、同社の触媒燃焼方式の排ガス処理装置は小型化と低コスト化を実現し、さまざまな業界で活躍しています。島川製作所は、少数精鋭で設計から加工まで一貫して自社で対応し、特注品にも対応できる強みを持っています。

目次

島川製作所とは

島川製作所は、設計から販売までを一貫して自社で行う、大型の排ガス処理装置にも対応可能な企業です。まずは、そんな島川製作所の事業内容や歴史、受賞歴、製品実例などを見てみましょう。

◇概要

島川製作所は、工業用乾燥機や熱処理炉を中心に、排ガス処理装置、脱臭装置などの設計・製造・販売を幅広く手がけるメーカーです。

1955年に理化学機器を製造して以来、各種試験装置・各種工業用乾燥機・熱処理炉と、技術と事業の幅を広げ続けてきました。近年はこれまでのノウハウを活かして、排ガス処理装置や脱臭装置の開発にも力を入れています。

そうした実績が評価され、1998年にはベンチャービジネスコンペ大阪98において優秀賞を、2009年には優良企業賞を、2010年には大阪ものづくり優良企業賞を受賞しました。複数の特許も取得しており、特徴あるものづくり企業、大阪の少数精鋭企業として、注目を集めています。

◇真空乾燥機の効率化を実現

島川製作所を象徴する製品実例として、特殊加工により効率が2倍以上向上した真空乾燥機を見てみましょう。

熱の伝わり方には、液体や気体の移動により熱が伝わる対流、電磁波で離れた多くの場所に熱が伝わる輻射、物質を通して熱が伝わる伝導の三種類があります。このうち対流は真空環境では利用できないため、真空乾燥機では必然的に輻射と伝導を利用することになります。

島川製作所は、真空乾燥機の熱源部に画期的な特殊加工を施し、輻射の大幅な増幅に成功しました。これにより、2倍以上の乾燥効率、半分以下の乾燥時間はもちろん、大幅なコストダウンも叶えました。

特許出願中のこの特殊加工、およびそれを取り入れた新しい真空乾燥機は、まさに同社のノウハウを象徴する一例と言えます。

| 会社名 | 株式会社島川製作所 |

| 所在地 | 〒573-0128 大阪府枚方市津田山手2-9-3 |

| 電話番号 | 072-808-3055 |

| 公式ホームページ | https://www.shimakawa.co.jp/ |

【あわせて読みたい】

島川製作所の強み

島川製作所は少数精鋭のものづくり企業として、手がける製品と共にノウハウや事業を拡大してきました。そんな島川製作所の特徴としては、設計から加工までの一括対応、脱臭装置の種類が豊富、の2点が挙げられます。

◇設計から加工まで一括対応

島川製作所では昔から、パーツや工程を外注せず、設計から加工までを基本的に自社で一括対応してきました。現在でも、スケジュールの関係で外注に頼ることはあっても、設計を社外に頼ることはないと言います。そうした一括対応を貫く姿勢は、さまざまな特注品に応えうる「強み」として確立されてきました。

例えば、全長40m、高さ11mの広い自社工場では、コンベアに対象物を自動で供給・加熱処理・排出する設備、粉・粒状の対象物を連続処理できるロータリーキルンなど、大型設備も製作されています。

◇脱臭装置の種類が豊富

島川製作所の脱臭装置は、以下のような幅広い臭気に対応しています。

・VOC(揮発性有機化合物)

・トルエン

・エタノール

・塩素化合物

・硫黄化合物含有ガス(メルカプタン・硫黄水素)

・窒素分含有化合物(アンモニア・アミン類)

・アルコール

・ケトン

・エステル

・酢酸化合物

・ガソリン・灯油

・アルデヒド・アセトン類

・一酸化炭素

・メチルエチルケトン

・イソプロピルアルコール

・メタノールなど

さらに、小型から大型まで幅広いサイズの脱臭装置を開発し、顧客のニーズに応えてきました。脱臭装置には、燃焼・吸着・洗浄・生物脱臭・プラズマ脱臭などの方式があります。

島川製作所では、主に容易かつ安定的に運転できる燃焼法を採用しており、主に以下の3種類の脱臭装置を展開しています。

・VOCガス浄化・脱臭装置(RCO)

貴金属触媒とスライドダンパーにより、ランニングコストとサイズの抑制に成功した脱臭装置です。島川製作所が得意とする「触媒燃焼方式」、中でも貴金属を触媒とする方式で、一般的な燃焼法の半分以下のランニングコスト、脱臭装置の小型化を実現しました。

加えて、空気の流量をコントロールする「ダンパー」をスライドさせる独自技術により、さらなる小型化を成功させています。

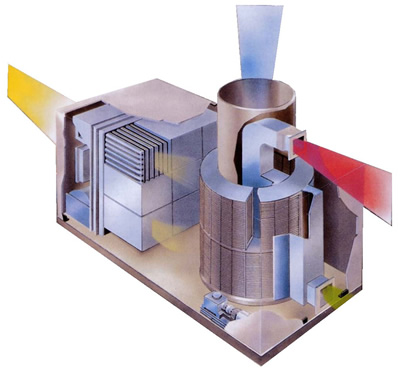

・大型濃縮型触媒脱臭装置

それまで小型の脱臭装置を得意としてきた島川製作所が、ノウハウを活かして大型のものに挑戦し、ランニングコストを抑えながらの開発に成功した製品です。排気の容量や濃度が時によって切り替わる現場に、送風機のリニア制御や濃縮装置などの技術で対応しました。

・蓄熱燃焼式脱臭装置(RTO)

ハチの巣状の蓄熱体を設置し、入ってきた排気を予備加熱し、分解後の排気熱を吸収するタイプの脱臭装置です。排気の種類は限られるものの、熱を上手く利用する分ランニングコストが抑えられます。

【あわせて読みたい】

島川製作所の排ガス処理装置

島川製作所の排ガス処理装置は、環境保護と効率的な排ガス処理を実現するために設計された先進的な技術を活用した製品群です。長年の経験と確かな技術力をもとに、さまざまな業界のニーズに応える高性能な排ガス処理システムを提供しており、環境負荷の低減に貢献しています。

◇触媒燃焼式排ガス処理・脱臭装置 NMDシリーズ

触媒燃焼方式で小型・低コストのMDシリーズを、さらに小型かつ高性能に進化させたシリーズです。

1分間に3㎥の風量が処理できるにもかかわらず、幅1500mm×奥行890mm×高さ1770mmと場所を取りません。貴金属を利用した触媒燃焼方式で、脱臭はもちろん、低濃度の有機溶剤ガスを効率よく浄化します。

◇VOCガス浄化脱臭装置

先ほどご紹介した、島川製作所の主な脱臭装置のひとつであり、排ガスの浄化機能も兼ねています。スライドダンパーを利用した蓄熱システム、貴金属を利用した触媒燃焼方式により、1分間1㎡の風量処理に対して1kWh以下の低コスト、小型化の双方を実現しました。

脱臭はもちろん、VOC成分ガスは95%以上、トルエン・エタノールなどの単独ガスは99%以上の浄化が可能です。

【あわせて読みたい】

ランニングコストに優れる触媒燃焼式

産業排気中に含まれる悪臭成分を除去するために、多くの現場で脱臭装置が活躍しています。なかでも「触媒燃焼式」は、比較的低い温度で臭気を分解できる特性を持ち、燃料消費を抑えられる点で高く評価されています。脱臭効率と省エネルギー性を両立するこの方式は、長期的に見るとコスト面でも優れた性能を発揮します。こちらでは、触媒燃焼法の仕組みをはじめ、その長所と短所を詳しくご紹介します。

◇触媒燃焼法とは

触媒燃焼法は、VOCや臭気成分を高温で酸化分解する「燃焼方式」に分類される脱臭技術の一つです。通常の燃焼法では、800〜850℃という高温でガスを酸化させますが、触媒燃焼法では酸化触媒の働きによって、約300〜500℃の比較的低温でも効率よく分解できます。これにより、装置の運転に必要な熱エネルギーを大幅に抑えられ、結果としてランニングコストの削減につながります。

触媒には、貴金属系(プラチナ・パラジウムなど)やセラミック系などがあり、対象となるガスの成分や濃度に応じて適切な種類を選ぶ必要があります。また、装置内部には加熱装置と触媒層が設置され、ガスは加熱された後、触媒を通過することで酸化分解されます。

この方式は、対象となるガスの濃度が比較的低い場合でも安定した処理性能を発揮するため、安定稼働を求める業種にとって有効な選択肢です。

〈適用業種〉

- 化学工場

- 塗装工場

- 印刷工場

- 製薬工場

- 食品工場

- 電子部品製造業

- 自動車関連工場

- リサイクル施設

- 医薬品関連施設

- 半導体製造工場

触媒燃焼式は、薪ストーブの燃焼方式の中でも特に高い燃焼効率とクリーンな排気を実現する点で注目されています。この方式では、燃焼室で発生した未燃焼ガスを触媒に通過させることで、再度燃焼させ、排気中の有害物質を大幅に削減します。これにより、環境への配慮と燃料の節約が同時に可能となります。

主な長所:

- 高い燃焼効率:触媒燃焼式は、未燃焼ガスを再燃焼させることで、薪の持つ熱エネルギーを最大限に引き出します。これにより、燃料の消費量を抑えつつ、十分な暖房効果を得ることができます。

- クリーンな排気:触媒を通過することで、排気中の有害物質や煙を大幅に削減します。これにより、煙突からの煙や臭いが少なくなり、近隣への影響を最小限に抑えることができます。

- 低温から高温までの安定した燃焼:触媒燃焼式は、低温時でも未燃焼ガスの再燃焼が可能なため、焚き始めや薪の追加時にも安定した燃焼を維持できます。これにより、室内の温度を一定に保ちやすくなります。

- 長時間の燃焼が可能:触媒燃焼式は、燃焼効率が高いため、薪の消費を抑えつつ、長時間の燃焼が可能です。これにより、頻繁な薪の追加が不要となり、手間を軽減できます。

- 環境への配慮:排気中の有害物質を削減することで、大気汚染の防止や地球温暖化の抑制に寄与します。環境への配慮を重視する方にとって、触媒燃焼式は魅力的な選択肢となります。

触媒燃焼式は、高い燃焼効率とクリーンな排気を実現することで、環境への配慮と燃料の節約を同時に可能にします。また、低温から高温までの安定した燃焼や長時間の燃焼が可能な点も大きな魅力です。これらの特長により、触媒燃焼式は多くのユーザーに支持されています。

触媒燃焼式は多くの利点を持つ一方で、いくつかの短所も存在します。これらの点を理解し、適切な対応を行うことで、触媒燃焼式の性能を最大限に引き出すことができます。

主な短所:

- 触媒の定期的なメンテナンスが必要:触媒は使用するうちに目詰まりや劣化が生じるため、定期的な清掃や交換が必要です。これにより、メンテナンスの手間やコストが発生します。

- 初期導入コストが高い:触媒燃焼式の薪ストーブは、非触媒式に比べて構造が複雑であるため、初期導入コストが高くなる傾向があります。また、触媒の交換費用も考慮する必要があります。

- 燃焼温度の管理が必要:触媒が効果的に機能するためには、適切な燃焼温度を維持する必要があります。過度に低い温度での燃焼は、触媒の性能を低下させる可能性があります。

- 触媒の寿命が限られている:触媒は消耗品であり、使用状況やメンテナンスの頻度によって寿命が異なります。一般的には数年ごとの交換が推奨されており、長期的なコストが発生します。

- 操作が複雑な場合がある:触媒燃焼式の薪ストーブは、燃焼状態の管理や触媒のメンテナンスが必要なため、初心者にとっては操作が複雑に感じられることがあります。

触媒燃焼式は多くの利点を持つ一方で、定期的なメンテナンスや初期導入コストの高さ、燃焼温度の管理など、いくつかの短所も存在します。これらの点を理解し、適切な対応を行うことで、触媒燃焼式の性能を最大限に引き出すことができます。

【あわせて読みたい】

▼局所排気装置と排ガス処理装置の違いは?必要性と設置の際に必要な届出

その他の燃焼方式との比較

触媒燃焼方式は、比較的低温で臭気成分を分解できる点や、省エネルギー性の高さが大きな利点です。一方で、導入環境や臭気の種類によっては、他の脱臭方式のほうが適している場合もあります。そこでこちらでは、触媒燃焼方式と並ぶ代表的な方式である「直接燃焼方式」について詳しく見ていきます。

その仕組みやメリット・デメリットを解説したうえで、初期費用やランニングコストといった観点から他方式との比較も行います。導入を検討する際には、それぞれの特性を把握し、現場の条件に最も合った方式の選定が重要です。

◇直接燃焼方式とは

直接燃焼方式とは、臭気を含んだ排気ガスを高温で直接燃焼させることによって脱臭を行う方式です。専用のバーナーによって約700℃〜800℃の高温に加熱された燃焼室内に排気ガスを通し、有機性の臭気成分を熱分解・酸化させて、無臭の二酸化炭素と水蒸気へと変化させます。

この方式は、燃焼による分解が非常に確実であり、処理効率が高い点が特徴です。特に臭気の濃度が高い現場や、連続運転が求められる設備に向いています。設備の構造も比較的シンプルで、装置全体の制御もしやすく、安全性も高いとされています。

◇直接燃焼方式のメリット

直接燃焼方式には、他の方式と比べていくつかの優れた点があります。主なメリットについてご紹介します。

脱臭効率が高い

約99%以上の高い脱臭効率を実現できます。臭気成分をほぼ完全に分解できるため、厳しい環境基準にも対応可能です。

- シンプルな構造

装置の構成が比較的簡単で、制御機器も少なく済みます。これにより、故障のリスクを抑えられます。 - メンテナンスが容易

定期的な点検は必要ですが、触媒の交換など複雑な保守作業は発生しません。長期的な運用に向いています。 - 処理対象に幅広く対応

有機溶剤や油煙、塗料臭など、さまざまな臭気成分を処理できます。対応可能な臭気の種類が広いため、多様な業種に導入されています。

このように、直接燃焼方式は高い脱臭性能と扱いやすさを兼ね備えており、導入後の安定運用が期待できます。特に、臭気が強く変動の少ない排気を扱う現場に適しています。

◇直接燃焼方式のデメリット

高性能な直接燃焼方式ですが、導入や運用に際して注意すべき点もいくつかあります。以下では、その主なデメリットについてご紹介いたします。

- 燃料コストがかかる

バーナーを用いて高温を維持するため、ガスや重油などの燃料を常に供給する必要があります。燃料費が運用コストに直結します。 - 温度管理が必要

脱臭効率を維持するには、一定の高温を保つ必要があります。運転時の温度管理を怠ると、処理性能が落ちてしまう恐れがあります。 - 高温による劣化

装置内部が常時高温になるため、熱に弱い部品の劣化が進みやすくなります。定期的な交換や点検が不可欠です。 - 設置スペースが必要

燃焼装置や煙突などの設備が比較的大きくなる傾向があり、ある程度のスペースが必要です。

このように、直接燃焼方式には維持費や管理面での負担が発生します。コスト面と処理性能を天秤にかけて、現場のニーズに合致するかをよく検討することが大切です。

◇初期費用

脱臭装置の導入にあたり、最初にかかる「初期費用」は重要な検討ポイントです。ここでは、代表的な燃焼方式ごとの初期費用について比較してみましょう。

- 直接燃焼方式

バーナーや高耐熱構造などが必要なため、設備の構造は比較的シンプルでも初期投資は中〜やや高めの水準です。 - 触媒燃焼方式

触媒が高価であるため、導入時のコストが高くなる傾向にあります。また、触媒の種類により費用のばらつきもあります。 - プラズマ方式

比較的シンプルな構造であり、初期費用は低く抑えられます。ただし、対応できる臭気が限られる場合があります。 - セラミックフィルター方式

フィルターや電気加熱装置が必要ですが、構造自体はそこまで複雑ではないため、平均的な価格帯です。

このように、初期費用の面ではプラズマ方式が優れており、直接燃焼方式や触媒燃焼方式はそれよりも高めになります。設備の処理能力や長期的な維持費とのバランスを考慮して選ぶことが重要です。

◇ランニングコスト

導入後の運用コスト、いわゆる「ランニングコスト」も装置選定の大きな要素です。以下に、燃焼方式ごとの維持費用の目安を示します。

- 直接燃焼方式

燃料を継続的に使用するため、ランニングコストは高めです。特に連続運転の場合は、燃料消費が多くなります。 - 触媒燃焼方式

燃焼温度が直接燃焼方式より低く抑えられるため燃料の消費は少なめですが、触媒の定期的な交換が必要になります。 - プラズマ方式

電力を使用しますが、燃料が不要なため運用コストは比較的低くなります。電気代の変動に注意が必要です。 - セラミックフィルター方式

電気加熱による脱臭処理を行うため、電力消費が高くなります。フィルターの清掃や交換頻度もランニングコストに影響します。

燃焼方式によって維持費には大きな差が出ます。高性能を求める現場では、コストがかかっても直接燃焼方式が選ばれる一方で、省エネ重視の場合はプラズマやセラミックフィルター方式が適している場合もあります。

【あわせて読みたい】

▼多彩な排ガス処理装置を提案できる三貴製作所の製品とサービス

その他の排ガス処理装置メーカー

日本には、島川製作所以外にも、サンレー冷熱や近藤工業、エコムなどの排ガス処理装置メーカーがあります。最適な排ガス処理装置を見つける参考に、主な排ガス処理装置メーカーをご紹介します。

◇サンレー冷熱株式会社

サンレー冷熱は、排ガス処理装置・脱臭装置はもちろん、廃液処理装置、バーナー燃焼装置、自動組立装置など、環境・産業に貢献する製品を多く手掛けるメーカーです。「クリーンな環境づくりに役立ち、安心をお届けします」を合言葉に、80年以上に渡って、豊富なノウハウを活かした製品を世に送り出してきました。

| 会社名 | サンレー冷熱株式会社 |

| 所在地 | 〒573-1132 大阪府枚方市招提田近3-25 |

| 電話番号 | 072-856-3221 |

| 公式ホームページ | https://www.sunray-r.co.jp/environment/ |

創業以来の燃焼技術を基盤に、燃焼方式・触媒方式・プラズマ方式など多くの排ガス処理装置を展開しており、全環境装置トータルで700以上の納入実績を誇っています。初期計画から保守管理までサポートがあり、特にメンテナンス体制が手厚いため、導入前はもちろん、導入後も安心して利用できるでしょう。

サンレー冷熱株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼サンレー冷熱は充実したメンテナンス体制とアフターサービスを提供

さらに詳しい情報は公式ホームページでも確認できます。ぜひチェックしてみてください。

◇近藤工業株式会社

1962年の設立当初より自動車部品の製造を手がけ、1973年からは環境機器事業にも進出したメーカーです。触媒脱臭と蓄熱燃焼脱臭を融合させた蓄熱燃焼式排ガス処理装置、低濃度・大風量のVOCに適した濃縮+燃焼式処理装置などを取り扱っています。

| 会社名 | 近藤工業株式会社 |

| 所在地 | 〒473-0921 愛知県豊田市高丘新町天王11 |

| 電話番号 | 044-330-9001 |

| 公式ホームページ | https://www.kogyo.kondo.co.jp/ |

従来の直接燃焼法の課題を克服するため、同社は触媒酸化法を導入しました。さらに、2000年にDürr社の蓄熱技術ライセンスを取得し、高効率な蓄熱燃焼式排ガス処理装置を導入。触媒脱臭と蓄熱燃焼脱臭の融合により、環境保護に貢献しています。

近藤工業株式会社について詳しく知りたい方はこちらも併せてご覧ください。

◇エコム

1985年に創業して以来、熱が環境に与える影響に向き合い、加熱設備の開発や設計、製造、メンテナンスを手掛けるメーカーです。直接燃焼式・蓄熱式・触媒燃焼式の脱臭装置の他、直接燃焼式・触媒燃焼式を融合させた脱臭装置も取り扱っています。

| 会社名 | 株式会社エコム |

| 所在地 | 〒434-0041 静岡県浜松市浜名区平口5277-1 |

| 電話番号 | 053-585-6661 |

| 公式ホームページ | https://ecom-jp.co.jp/ |

同社の排ガス処理装置・脱臭装置は臭気排ガスをバーナーなどで加熱し、酸化反応によって処理を行う燃焼式排ガス処理装置で、直燃式、触媒式、蓄熱式の3種類があります。

株式会社エコムについて詳しく知りたい方はこちらも併せてご覧ください。

▼株式会社エコムは3種類の排ガス処理装置を製造!世界各国で実績

島川製作所は、1955年に理化学機器の製造を開始して以来、工業用乾燥機や熱処理炉、排ガス処理装置、脱臭装置など、幅広い製品を手掛けるメーカーです。

長年の技術力を生かし、特に真空乾燥機においては、特殊加工により乾燥効率を2倍以上向上させることに成功し、コスト削減とともに大きな進歩を遂げました。これにより、真空乾燥機は短時間で高効率な乾燥を実現し、業界内でも注目されています。

また、島川製作所は脱臭装置においても多くの実績があります。VOC(揮発性有機化合物)やトルエン、エタノール、硫黄化合物など、さまざまな臭気に対応した脱臭装置を提供しており、その技術は燃焼法を中心に効率的で安定的な運転が可能です。特に、触媒燃焼方式を採用した排ガス処理装置は、小型化と低コスト化を実現しており、幅広い産業分野で活躍しています。

島川製作所の他に排ガス処理装置を扱っている会社では、サンレー冷熱、近藤工業、エコムが挙げられます。

サンレー冷熱は、80年以上の歴史を持つ企業で、排ガス処理装置や脱臭装置を提供しています。豊富なノウハウと700以上の納入実績を誇り、充実したメンテナンス体制が特徴です。

近藤工業は1962年に設立され、環境機器事業にも進出。触媒脱臭と蓄熱燃焼脱臭を融合させた排ガス処理装置で環境保護に貢献しています。

エコムは1985年創業で、燃焼式排ガス処理装置を中心に、直接燃焼式、蓄熱式、触媒燃焼式の脱臭装置を提供しています。

この記事を読んでいる人におすすめ