半導体製造で欠かせない排ガス処理装置の種類と注目の技術

半導体製造の現場では、高精度な加工とともに多種多様な化学ガスが使用されます。これらのガスには毒性や腐食性、温室効果を持つものも多く、適切な排ガス処理を行わなければ、作業環境の悪化や環境汚染の原因となるおそれがあります。

そのため、製造工程と並行して排ガス処理装置の整備が不可欠です。装置の種類や処理方式には用途に応じた多様性があり、技術の進化とともに、より安全性・効率性・環境性能の高い処理が求められています。

目次

半導体製造における排ガス処理装置の重要性

引用元:photo AC

半導体製造では、有害なガスが使用されるため、適切な排ガス処理が不可欠です。環境汚染や健康リスクを防ぎ、安全な製造環境を維持するために、排ガス処理装置の導入が重要です。

◇半導体製造工程では排ガス処理が必要

引用元:photo AC

半導体製造では、ナノ単位の精密なプロセスが連続して行われる一方で、工程ごとに有害性や環境負荷の高い化学ガスが多用されます。これらのガスを未処理のまま排出すると、大気汚染や作業者の健康被害、さらには設備の劣化や火災リスクにもつながるため、高性能な排ガス処理装置の導入が不可欠です。

排ガス処理装置は、有害ガスを無害化し、製造環境の安全を保つだけでなく、工場のクリーンルーム管理や環境法令の遵守、さらには企業のCSRやSDGs対応にも直結します。適切な装置を選定し、効率的な運用を行うことで、製造コストの抑制や生産効率の向上、装置の長寿命化にも寄与します。環境意識と品質管理が重視される現代において、排ガス処理は企業競争力を左右する重要な投資対象です。

◇半導体製造工程で使われる主な有害ガスと処理技術

引用元:photo AC

半導体製造には多数の工程があり、それぞれに使用されるガスの性質も異なります。以下は主要な工程とガス、それに対応する処理技術の一例です。

- エッチング工程

使用ガス:CF₄(四フッ化炭素)、SF₆(六フッ化硫黄)、Cl₂(塩素)、Br₂(臭素)など

→ 高温・高反応性を伴う腐食性ガスが中心で、プラズマ分解装置や乾式分解装置が有効。 - 成膜工程

使用ガス:SiH₄(シラン)、B₂H₆(ジボラン)、PH₃(ホスフィン)など

→ 可燃性・毒性が高く、燃焼式除害装置や触媒反応式装置による処理が推奨されます。 - 洗浄工程

使用ガス:NF₃(三フッ化窒素)、HF(フッ化水素)など

→ 温室効果ガスや強酸性ガスを含み、湿式スクラバーや吸収塔による処理が適しています。

これらの排ガスは単独で存在することは少なく、複数の性質を併せ持つ混合ガスとして排出されることも多いため、複合的かつ高性能な除害システムが必要とされます。装置の選定には、ガスの種類・濃度・流量・発生頻度などの条件を精密に分析し、処理効率と安全性の両立を図ることが求められます。

【あわせて読みたい】

半導体製造における排ガス処理装置の種類と特徴

引用元:photo AC

半導体製造工程では多種多様な化学物質が使用されるため、排ガス処理装置の導入は不可欠です。排ガスの性質に応じて最適な処理方式を選択することが重要で、一般的には「湿式処理法」と「乾式処理法」に大別されます。

それぞれの方式には処理対象や特徴があり、工程内容や施設の環境に応じて適切に選定されます。

◇湿式処理法

引用元:photo AC

湿式処理法は、主にエッチングやCVD(化学気相成長)工程で発生する水溶性ガスの処理に使われます。代表的な装置は「スクラバー」で、これは排ガスを水やアルカリ性薬液などの吸収液と接触させることで、有害成分を効率よく除去します。

この方法は、塩化水素(HCl)やフッ化水素(HF)、アンモニア(NH₃)など、比較的水に溶けやすいガスに対して特に効果的です。また、構造がシンプルで初期導入コストも抑えやすく、メンテナンスもしやすい点が特徴です。

一方で、処理後に発生する液体(吸収液)の適正な管理や廃液処理が必要であり、二次汚染の防止や環境基準への対応が求められます。そのため、吸収液の成分管理や定期的な入れ替えなど、適切な運用体制が重要となります。

◇乾式処理法

引用元:photo AC

乾式処理法は、スクラバーのような液体を使わず、固体吸着材や加熱処理によって有害ガスを除去する方法です。主に以下の3つの方式があります。

- 物理吸着法:活性炭やゼオライトなどの多孔質材料に有機ガスや臭気成分を吸着させる。

- 化学吸着法:酸性ガスや塩基性ガスと化学反応する吸着材を使用し、ガス成分を中和・除害する。

- 熱分解法:バーナー、ヒーター、触媒、プラズマなどを活用し、難分解性のガスを高温で処理・分解する。

この方法は、水に不溶なガスや高毒性・高腐食性のガスの処理に有効で、湿式と比べて排水処理が不要であるため、環境への負荷が少ないという利点があります。また、反応効率が高く、装置の設置面積も比較的小さいため、近年では乾式の採用が増えています。

ただし、吸着材や処理剤の交換が定期的に必要であり、運用コストが高くなる傾向があるため、ランニングコストやメンテナンス頻度を見極めたうえでの選定が重要です。

【あわせて読みたい】

▼焼却炉で発生する排ガス問題!乾式・湿式排ガス処理装置の特徴

従来の排ガス処理装置の課題と注目の技術

引用元:photo AC

半導体製造における排ガス処理装置は、作業環境の安全性と環境負荷低減を両立させるために常に進化を続けています。従来の乾式処理・湿式処理・燃焼法にはそれぞれ特有の課題が存在し、それらを解決する新たな技術開発が求められています。

こうした背景から、省エネ性や環境対応力に優れた最新の排ガス処理技術に注目が集まっています。

◇従来の排ガス処理装置の課題

引用元:photo AC

排ガス処理の主な従来技術には「乾式処理」 「湿式処理」 「燃焼法」の3種類があり、それぞれに利点と同時に課題が存在します。

乾式処理法

固形吸着剤(例:活性炭やゼオライト)を使用してガス成分を物理的・化学的に吸着する方式です。高効率かつ二次廃水の発生がない点で優れていますが、吸着材の定期交換が必要でコストがかさみます。

また、有害物質が吸着剤に蓄積されることで、発熱や発火といったリスクも伴うため、安全管理が欠かせません。

湿式処理法

排ガスを薬液と接触させて吸収・中和する方式で、水溶性ガスの処理に有効です。ただし、処理能力に限界があり、薬液の管理が煩雑になるほか、装置内部の閉塞やスケーリングといった問題も起きやすく、安定稼働を維持するには注意が必要です。

燃焼法

ガスを高温で分解・無害化する方式で、長年にわたり半導体工場で多く導入されてきました。しかし、大量の燃料(主にLPGや都市ガス)を消費するため、CO₂排出量が多く、環境負荷が高い点が大きな課題とされています。

◇近年注目の排ガス処理技術

引用元:photo AC

従来技術の限界を克服するため、近年ではより高効率で環境負荷の少ない処理方式が登場しています。特に「電熱ヒーター式排ガス処理装置」と「プラズマ式排ガス処理装置」は、業界内で大きな注目を集めています。

電熱ヒーター式排ガス処理装置

燃焼法に代わる次世代の省エネ型技術として注目されています。従来のように燃料を燃やすのではなく、電気ヒーターで高温を発生させて排ガスを分解するため、CO₂排出がほとんどなく、環境負荷を大幅に削減できます。

最新の装置では、旋回流による均一加熱や水供給ユニットの搭載による腐食抑制といった技術も採用されており、メンテナンス性にも優れています。

プラズマ式排ガス処理装置

引用元:クリーン・テクノロジー株式会社

フッ素系ガスや窒素酸化物などの分解が困難なガスに特化した高性能処理装置です。高電圧放電によって生成されたプラズマが排ガス分子を分解するため、燃焼不要でCO₂を排出せずに処理が可能という特徴があります。

装置価格が高めである点がネックですが、難処理ガスへの対応力や環境性能の高さから、将来の主力技術として期待されています。

【あわせて読みたい】

半導体製造における排ガス処理装置の動向

引用元:photo AC

半導体製造の現場では、多様な化学ガスが用いられることから、これらを安全かつ環境負荷を抑えて処理する排ガス処理装置(スクラバー)の役割が重要性を増しています。単に有害物質を無害化するだけでなく、温室効果の高いPFCガス(CF₄やSF₆など)を効率よく除去することも地球温暖化対策として求められています。

特に近年では、排ガス処理そのものがESG(環境・社会・ガバナンス)投資の観点で注目されており、燃焼方式によるCO₂排出の削減が課題です。このため、プラズマ処理装置など電気式での無燃料対応に移行する動きが活発化しています。こうした対応は、最終製品メーカーが重視するカーボンフットプリントの削減とも連動しており、今後の主流技術となる可能性があります。

TSMCなど世界的な半導体メーカーも、サステナビリティレポートの中で排ガス処理装置を大気汚染対策の一環として明記しており、装置導入の意義はますます高まっています。

出典:SEMI-NET

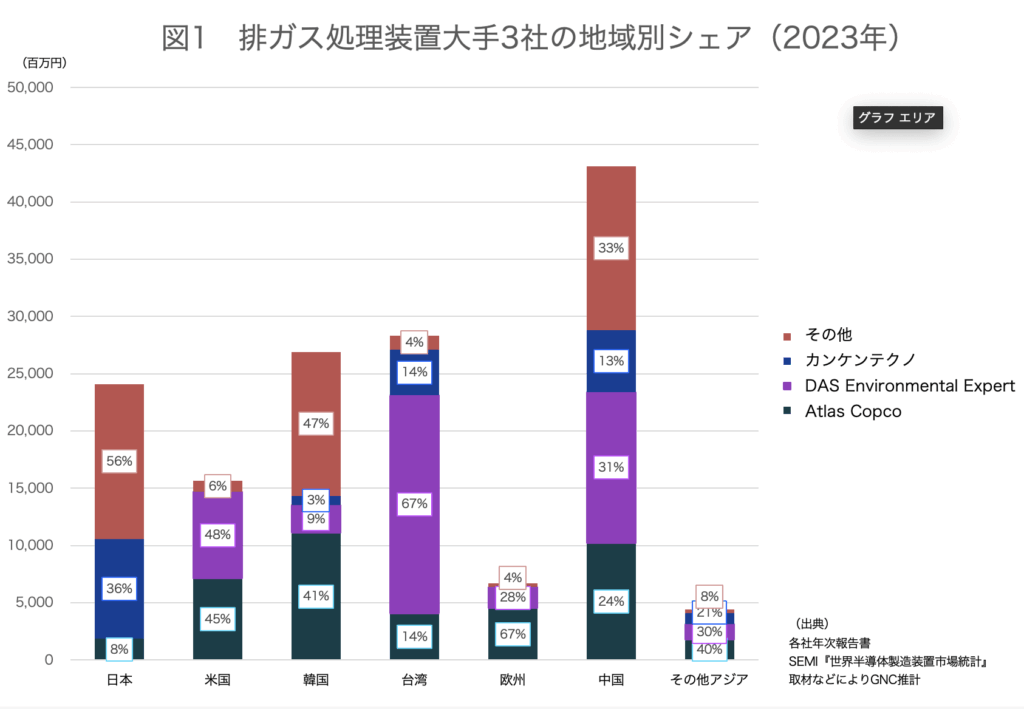

◇市場シェアと主要企業の動向

引用元:Edwards

世界の排ガス処理装置市場では、Edwards(Atlas Copco傘下)、DAS Environmental Expert(ドイツ)、カンケンテクノ(日本)が主要プレイヤーとなっており、2023年にはこの3社で世界シェアの約7割を占めました。その他にも、各国・地域に根ざした企業が存在し、地場の装置メーカーとの連携によって存在感を高めています。

装置市場はウエーハ製造装置と密接に連動しており、地域ごとの市場規模は製造装置の需要と比例します。

◇市場規模と地域別の状況

引用元:SEMI-NET

2023年の世界における排ガス処理装置の市場規模は、前年比2.9%増の1,492億6,100万円となりました。しかし円安の影響を受けており、ドル建て換算では前年比6.5%減という実情で、実際の景気感は後者に近いと見られます。

地域別では、中国が最大市場となっており431億700万円(シェア28.9%)を記録しました。続いて台湾(283億3,600万円/19.0%)、韓国(269億1,700万円/18.0%)、日本(241億600万円/16.2%)と続き、東アジア地域で全体の8割以上を占めています。

このように、排ガス処理装置は環境対策とともに、グローバルな半導体産業の持続的成長を支えるインフラとして、その役割をさらに強めています。

半導体製造工程における排ガス処理の適用事例

引用元:日揮ユニバーサル株式会社

半導体の製造工程では、水素(H₂)やアンモニア(NH₃)、オゾン(O₃)など、さまざまなガスが使用されており、これらの排出ガスを適切に処理することが求められます。特にアンモニアやオゾンは、環境や作業環境への影響が大きいため、より安全で高効率な処理技術の導入が注目されています。

ここでは、日揮ユニバーサル株式会社が実際に手がけた、半導体製造工程における排ガス処理の適用事例についてご紹介します。

出典:日揮ユニバーサル株式会社

◇アンモニア分解触媒「NHN」の特徴と効果

従来、アンモニアを含む排ガスは、DFI・RTO・CCSといった燃焼方式で処理されてきましたが、これらの方法ではNOₓやN₂Oといった温室効果ガスの副生成物が発生するという課題がありました。

このような背景を受けて開発されたのが、アンモニア分解触媒「NHN」です。この触媒は、還元剤を使用せずにアンモニアを効率的に分解できるため、二次公害を抑制しながら安全に処理を行うことが可能です。

アンモニア処理実績(NHN触媒)

| 成分 | 触媒前 | 触媒後 | 処理率 |

| アンモニア(NH₃) | 5,000 ppm | 1 ppm 以下 | 99.9%以上 |

| NOₓ | – | 10 ppm | – |

| N₂O | – | 162 ppm | – |

このように、高濃度のアンモニアも確実に処理でき、環境負荷の低減に大きく貢献しています。

◇オゾン分解触媒「NHC」の導入メリット

半導体の洗浄工程では、強い酸化力を持つオゾンが使用されています。これに対応するために開発されたのが、オゾン分解触媒「NHC」です。

NHC触媒は、温度や濃度に幅広く対応できる設計となっており、高濃度オゾンの処理にも優れた性能を発揮します。これにより、設備の腐食を防ぎながら、安全な作業環境を維持することができます。

オゾン処理実績(NHC触媒)

| 成分 | 触媒前 | 触媒後 |

| オゾン(O₃) | 112 ppm | 0.1 ppm 以下 |

処理効率の高さに加え、維持管理が容易である点も導入企業から評価されています。

排ガス処理装置のおすすめメーカー

半導体製造には、さまざまな特殊ガスが使用されるため、排ガス処理装置の役割が極めて重要です。

多くのメーカーが独自の技術を活用し、安全で効率的な排ガス処理を実現しています。

◇サンレー冷熱株式会社

サンレー冷熱株式会社は、住友電工グループの一員として80年以上の歴史を誇り、燃焼技術の開発と環境保全への貢献を両立してきた専門企業です。長年培ってきた熱処理および燃焼制御のノウハウを基盤に、環境負荷の低減に取り組むさまざまな産業へ高性能な排ガス処理装置を提供しています。

同社が手がける主力製品には、触媒燃焼式脱臭装置や直接燃焼式脱臭装置などがあり、工場などから排出されるVOC(揮発性有機化合物)や悪臭成分の処理に優れた効果を発揮します。特に、省エネ性能と高い処理効率を兼ね備えた製品群は、環境規制の厳しい半導体工場をはじめ、印刷、化学、食品といった多様な産業で採用されています。

また、触媒燃焼式は低温での反応が可能で、燃料コストの削減や装置寿命の延長にも寄与しており、企業の脱炭素・省エネルギー化ニーズに合致するソリューションを提供しています。

| 会社名 | サンレー冷熱株式会社 |

| 所在地 | 〒573-1132 大阪府枚方市招提田近3-25 |

| 電話番号 | 072-856-3221 |

| 公式ホームページ | https://www.sunray-r.co.jp/environment/ |

サンレー冷熱の強みは、排ガス処理装置の導入計画、設計、施工、運転支援、保守管理までをワンストップで提供できる体制にあります。導入前のシミュレーション提案から、導入後の定期メンテナンス、部品供給、装置のアップグレードに至るまで、長期的な視点でサポートを提供しています。

この一貫体制により、装置の安定稼働や法規制対応の効率化が可能となり、環境リスクの最小化と生産性向上に貢献しています。

サンレー冷熱株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼サンレー冷熱は充実したメンテナンス体制とアフターサービスを提供

さらに詳しい情報は公式ホームページでも確認できます。ぜひチェックしてみてください。

◇大陽日酸株式会社

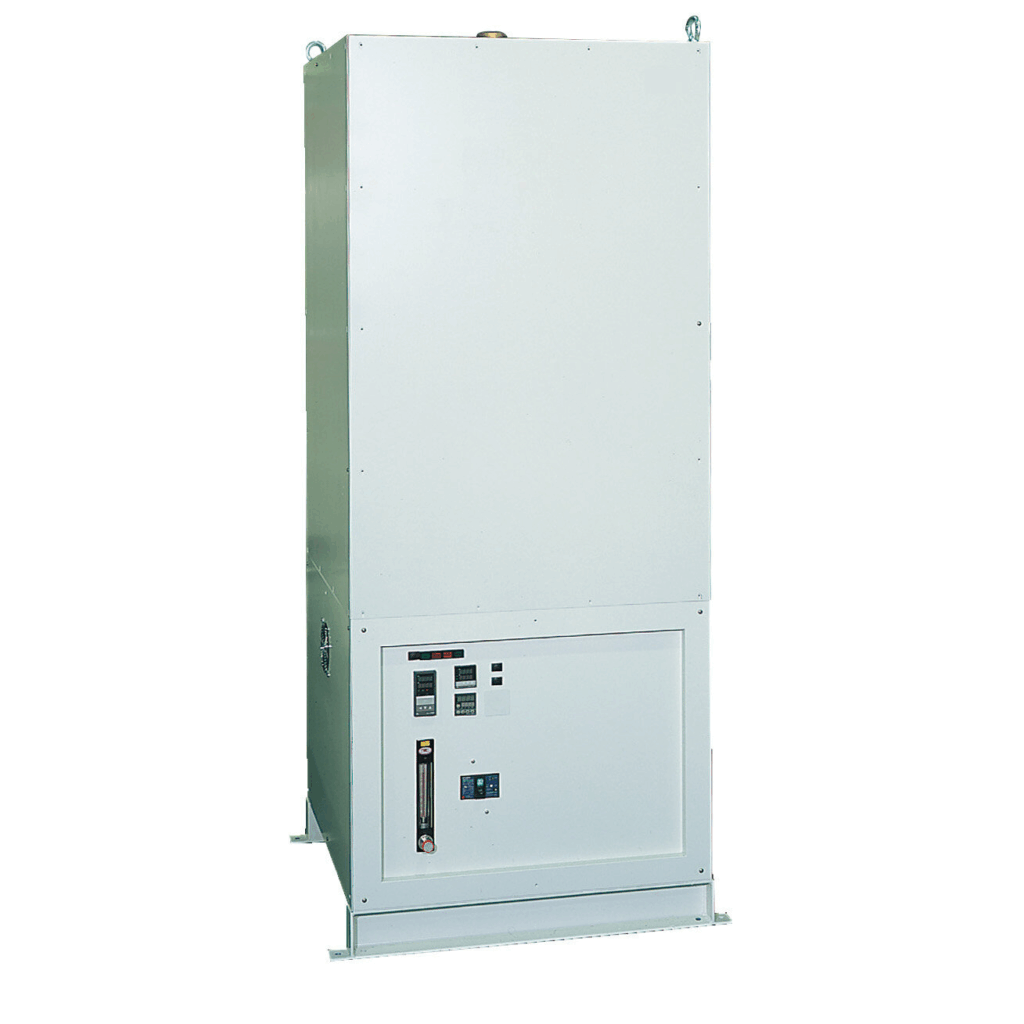

引用元:大陽日酸株式会社

大陽日酸は、日本酸素ホールディングスのグループ企業として、半導体製造に不可欠な排ガス処理装置を長年にわたって提供してきた実績ある企業です。環境保全と安全性を両立した同社の製品は、国内外の半導体メーカーから高い信頼を得ています。

同社の大きな強みは、用途や装置ごとに最適な処理方法を選べる豊富な製品ラインナップにあります。代表的なものとして、燃焼式排ガス処理装置、乾式除害装置、さらにはプラズマCVDやエッチング工程で発生するガスへの対応を想定した装置まで、多様な処理方式を展開しています。

中でも、緊急時に有毒ガスを安全に除害する「VEGA-ES」や、フッ素系ガスなどを効率よく処理する「VGNF」など、特殊用途に特化した製品開発にも積極的です。これにより、プロセスの安全性向上や工場全体の環境負荷軽減に大きく貢献しています。

| 会社名 | 大陽日酸株式会社 |

| 所在地 | 〒142-8558 東京都品川区小山1-3-26 |

| 電話番号 | 03-5788-8000 |

| 公式ホームページ | https://www.tn-sanso.co.jp/jp/ |

大陽日酸のもう一つの大きな特徴は、ガス供給設備の設計から設置、アフターサービスまでを一貫して提供できる体制です。社内に自社研究所や製造拠点を持ち、顧客ごとに異なる仕様やプロセス要求にも柔軟に対応するカスタマイズが可能となっています。

半導体メーカーが求める厳格な排出ガス規制やプロセスごとの安全基準にも準拠しており、信頼性の高いエンジニアリングパートナーとしての役割を担っています。

大陽日酸株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼大陽日酸の革新技術を解説!自社開発の排ガス処理装置の魅力とは?

◇株式会社荏原製作所

引用元:株式会社荏原製作所

荏原製作所は、ポンプや送風機をはじめとした産業機械のリーディングカンパニーとして広く知られていますが、近年では半導体製造プロセスに対応する排ガス処理装置の開発にも積極的に取り組んでいます。その中でも注目されているのが、2025年から販売が予定されている新型燃焼式排ガス処理装置「LPCMN型」です。

この新モデルは、従来型の課題とされてきた副生成物の付着を大幅に抑える構造を採用しており、NOₓ(窒素酸化物)やCOₓ(炭素酸化物)といった大気汚染物質の排出削減にも大きく寄与します。また、従来の燃焼装置では難しかったクリーンな燃焼制御に対応することで、安定した処理性能と高い環境性能を両立しています。

さらに「LPCMN型」のもう一つの大きな特徴として、水素燃料に対応可能な設計が挙げられます。水素は燃焼時にCO₂を排出しない次世代エネルギーとして注目されており、荏原製作所はこの技術を通じて、脱炭素社会の実現に向けたソリューション提供を加速させています。

| 会社名 | 株式会社荏原製作所 |

| 所在地 | 〒144-8510 東京都大田区羽田旭町11-1 |

| 電話番号 | 03-3743-6111 |

| 公式ホームページ | https://www.ebara.co.jp/ |

このような取り組みは、単に排ガス処理の効率を高めるだけでなく、環境負荷の低減やカーボンニュートラルの推進といった、半導体業界全体の持続可能性向上に直結する技術革新です。今後、荏原製作所の「LPCMN型」は、環境対応型の製造装置を求める世界中の半導体メーカーにとって、有力な選択肢となることが期待されています。

株式会社荏原製作所について詳しく知りたい方はこちらも併せてご覧ください。

まとめ

引用元:photo AC

半導体製造では、有害な化学ガスが多用されるため、環境や作業者の安全を守るうえで排ガス処理装置の導入が欠かせません。代表的な処理方式には、水に溶けやすいガスを薬液で中和する湿式処理と、吸着材や高温分解で処理する乾式処理があります。それぞれメリットがある一方で、薬液の管理や吸着材の交換といった課題も存在します。

こうした背景から、近年では電熱ヒーター式やプラズマ式など、環境負荷の少ない新技術が注目されています。特にCO₂排出を抑えた装置は、ESG投資やカーボンフットプリント削減の観点からも重要性が高まっています。

世界市場ではEdwardsやカンケンテクノなどが上位を占めており、中国・台湾を中心に需要が集中しています。

また、日揮ユニバーサルによる触媒技術など、実用的で高効率な処理事例も登場しており、排ガス処理の高度化が進んでいます。

この記事を読んでいる人におすすめ