アンモニアを除害する排ガス処理装置の特徴

アンモニアは強い刺激臭と毒性を持つ危険なガスであり、適切な除害処理が求められます。排ガス処理装置には、燃焼除害式や触媒分解式などの技術が採用されており、それぞれ高濃度アンモニアへの対応や省エネルギー性などの特徴を備えています。

目次

アンモニアの性質と対応する排ガス処理装置の特徴

アンモニアは独特の刺激臭を持つことで知られていますが、それだけでなく、毒性を持つ危険なガスでもあります。ここでは、アンモニアの性質や特徴、さらにはその危険性について詳しく解説していきます。

◇アンモニアの性質

アンモニアは、窒素と水素からなる無色透明の気体で、特有の強い刺激臭を持ちます。常温常圧で気体として存在し、化学的に反応性が高い物質です。その毒性から劇物に指定されており、吸引や皮膚接触により人体に深刻な影響を与える可能性があります。

また、可燃性があり、空気中での濃度が16〜27%になると爆発の危険性があります。通常、アンモニアは高圧ボンベ内で液体として保管され、必要に応じてガス化して使用されます。

液化は20℃で約0.8MPaという比較的低い圧力で可能ですが、配管内で再液化するとシステム不具合を引き起こすため、適切な温度管理が必要です。このように、アンモニアは取り扱いに高度な知識と安全対策が求められる危険な物質です。

◇アンモニアを除外する排ガス処理装置の特徴

高濃度のアンモニアは、不快な臭いだけでなく、人体に悪影響を与えることが確認されています。そのため、製造装置などから排出されるアンモニアは、作業環境を守り、作業員の安全を確保するために適切に除去・除害する必要があります。

アンモニアを効果的に処理するためには、通常の排ガス処理装置では対応できない場合もあり、高濃度のアンモニアガスを安全基準まで低減させるには、より大規模な装置が求められます。また、定期的に中和処理を行うなどの事前処理も重要です。

アンモニアガスの除害方法には、以下の4つが代表的です。

・ガス分解式

・スクラバー式

・燃焼除害式

・触媒分解式

それぞれの除害方法の詳細については、後ほど詳しく解説します。

【あわせて読みたい】

様々なアンモニアの除外方法

アンモニアの除害方法にはさまざまな方法があり、それぞれの方法には特徴と適用条件があります。ここでは、代表的な4つの除害方法について詳しく解説します。

◇ガス分解式

ガス分解式は、燃料電池の原理を活用し、酸化分解反応でアンモニアを除害します。毒性ガスを含む排ガスを、ガス分解素子やアンモニア分解素子を使って電気的・化学的に分解します。高濃度のアンモニアにも対応でき、消費電力が少なく、設備コストが比較的安価です。さらに、二酸化炭素を発生させないため、発電効果を得られることも利点です。

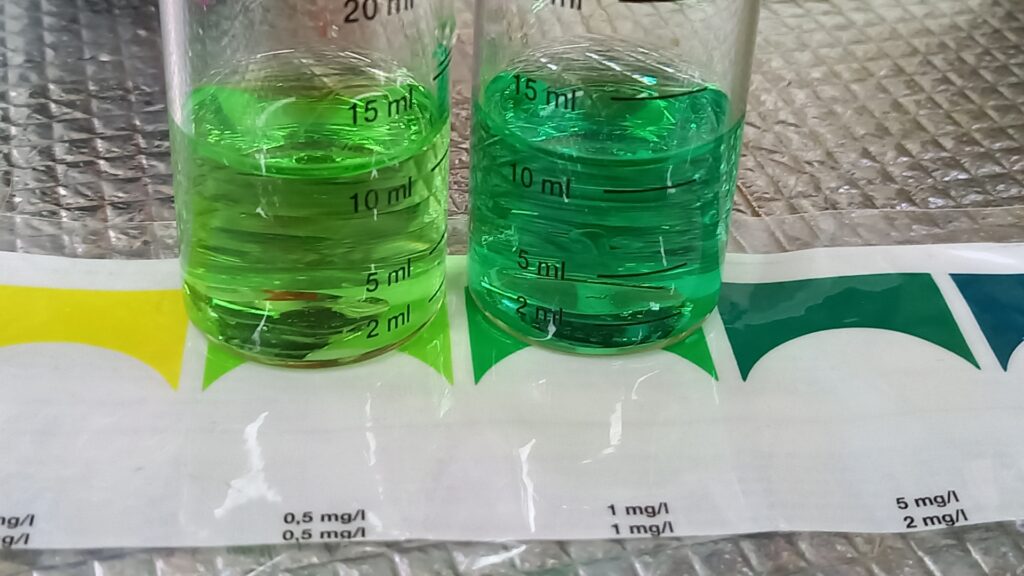

◇スクラバー式

スクラバー式は、アンモニアが水や特定の薬液に溶けやすい特性を利用し、洗浄液を使って排ガス中のアンモニアを除害します。洗浄液として水や硫酸が使用され、設備の導入コストが安価な点が特徴です。

しかし、高濃度のガス処理には不向きで、設備のサイズが大規模になる傾向があります。また、処理後の排水処理が必要となる点にも留意する必要があります。

◇燃焼除害式

燃焼除害式は、アンモニアを含む排ガスをバーナーで燃やし、高温で分解するシステムです。高濃度のアンモニアにも対応でき、設備コストは比較的安価です。しかし、ガス分解式に比べると、消費電力や燃料コスト、設備サイズが大きくなる傾向があります。また、燃焼により二酸化炭素やNOxなどの排出ガスが発生する点も考慮しなければなりません。

◇触媒分解式

触媒分解式は、アンモニアの還元・分解を促進する物質を利用し、常温でアンモニアを除害します。燃焼を伴わないため、二酸化炭素は発生しませんが、処理温度によってはNOxが発生するリスクがあります。

効率的にアンモニアを除害できますが、設備規模や導入コスト、ランニングコストが増大する可能性がある点がデメリットです。

【あわせて読みたい】

アンモニアに対応する排ガス処理装置

画像出典:日本化学機械製造株式会社

アンモニアは有害な物質であるため、適切な除害処理が非常に重要です。そのため、さまざまな企業が排ガス処理装置を提供しています。ここでは、各種処理装置の中から、代表的なメーカーの排ガス処理装置をご紹介します。

◇アンモニア燃焼除害装置(サンレー冷熱株式会社)

サンレーアンモニア燃焼除害装置は、半導体製造装置や研究施設などから排出されるアンモニアを含む排ガスを効率的に処理する装置です。この装置は、開発メーカーが長年培った燃焼技術を基に、低NOx燃焼を実現しており、環境への配慮がなされています。

燃焼炉は高温で十分な滞留時間を確保し、アンモニアを酸化および還元分解します。さらに、小容量から大容量のアンモニアまで対応可能で、受注生産により顧客のニーズに合わせた処理装置が提供されます。

部材が簡素化されているため、装置自体は低価格で、直接燃焼処理方式を採用しているため、余分な設備を導入する必要がなく、乾式処理を行います。また、自動コントロール機能により、装置の維持管理が簡単になり、運転にかかる人件費も削減できます。装置は省スペース設計で、室内・室外問わず設置可能です。

主な用途としては、半導体デバイス研究や製造施設、アンモニアを含むガスを排出する施設での排ガス処理に利用されています。

◇アンモニア処理システム(日本化学機械製造株式会社)

アンモニア処理システムは、優れたストリッピング技術と触媒脱臭技術を融合し、効率的で多様なシステム構築を可能にしています。このシステムは低濃度から高濃度のアンモニアガスや排水に対応し、さまざまな産業で利用可能です。

全自動運転による無人化が実現し、作業負担の軽減と人件費削減に貢献します。また、アンモニア回収や脱臭装置を活用して排ガスを無害化し、環境への影響を最小限に抑えます。さらに、省スペース設計により柔軟な設置が可能で、限られたスペースでも効率的な運用が実現します。

【あわせて読みたい】

▼排ガス処理装置の基礎知識!乾式・湿式それぞれのスクラバーの特徴と選び方

他ガス混在時の対応力

排ガス処理の現場では、アンモニア単独で発生するケースはむしろ少なく、多くの場合は複数のガスが同時に混在しています。水素やVOC(揮発性有機化合物)、有機溶剤成分などがアンモニアと一緒に放出されると、処理装置には一層高度な対応力が求められます。あるガスに効果的な方式が、別のガスには不十分だったり、逆に有害な副生成物を生んでしまうこともあるため、設計時のバランスが重要です。

◇水素混在時の対応

水素は非常に軽く拡散しやすい一方で、空気中で爆発範囲が広いという厄介な特性を持ちます。アンモニア処理の際に副生することもあり、処理装置の安全性を大きく左右します。

燃焼式を採用する場合は、水素が加わると爆発リスクが高まるため、燃焼室の設計に注意が必要です。急激な燃焼反応を防ぐために、ガス濃度を希釈する二次空気の導入や、温度制御の自動化が行われます。

スクラバー式では水素は水や薬液に溶けにくいため、単独処理は難しいですが、他のガスと同時に排出されるケースでは、前段階で希釈や換気を設けることで爆発危険性を低減できます。

つまり水素混在時は「いかに安全を確保しながら処理プロセスを安定化するか」が設計上の最重要ポイントとなります。

◇VOC・有機物混在時の対応

揮発性有機化合物(VOC)や有機溶剤は、多くの製造業や研究施設でアンモニアと共に排出される代表的な成分です。VOCは大気汚染や悪臭の原因となり、同時に温室効果ガスの一因でもあります。

燃焼式はVOC処理に強く、アンモニアと同時に燃やすことで効率よく分解できます。ただし高温燃焼によってCO₂排出が増えるため、副生成物の管理が課題になります。触媒式では、比較的低温でも酸化分解できるため省エネ性が高く、VOC混在時の処理には適した方式といえます。

スクラバー式ではVOCは水に溶けにくいため、除去効率が低下します。そのため、VOCを含む混合ガスの処理には、前処理として吸着材や触媒酸化を組み合わせる「多段方式」が用いられることが一般的です。

設計段階で「VOCがどの程度含まれるか」を見極め、それに合わせて燃焼や触媒との併用を検討することが必須になります。

◇多成分同時処理の設計的配慮

実際の現場では、アンモニア・水素・VOCに加え、硫黄酸化物や塩素化合物などが同時に存在する場合もあります。これらが混在すると、処理反応が干渉し合い、装置性能に影響を与えます。

たとえば、燃焼式では硫黄分を含むガスが混ざるとSO₂が発生し、腐食や排ガス後処理の負荷が増します。触媒式では塩素系ガスが触媒を劣化させるため、触媒寿命が短くなるという課題があります。

こうした多成分処理では、前処理段階を設けて特定のガスを取り除く設計や、異なる処理方式を組み合わせたシステムが有効です。たとえば、まずスクラバーで酸性ガスを除去し、その後に触媒式でVOCを酸化分解する、といった二段構成が採用されます。

このように「ガスの優先順位を決めて段階的に処理する」という発想が、混在ガス対応の要となります。

◇運用とメンテナンス面での工夫

混在ガス処理においては、装置の設計だけでなく運用やメンテナンスも重要です。複数成分が絡むと装置内部にスラッジや副生成物が蓄積しやすく、性能低下を招くからです。

スクラバーでは薬液が汚染成分で飽和しやすいため、交換頻度を上げるか、自動薬液管理システムを導入する必要があります。触媒式では、触媒の劣化をモニタリングし、定期的に再生や交換を行う体制を整えなければなりません。燃焼式では燃焼温度や酸素濃度の制御が性能に直結するため、センサーや制御装置の保守点検が欠かせません。

また、混在ガスの組成は季節や生産条件によって変化することも多いため、柔軟に対応できるよう「運転条件の可変性」を設計に盛り込むことが望まれます。運転データを蓄積し、AIやIoTを活用してリアルタイムで最適化する事例も増えています。

処理方式ごとのコストは?

工場や研究施設で発生する排ガスは、そのまま外に出せば環境汚染や健康被害につながるため、適切な処理が欠かせません。ただし、処理装置にはいくつかの方式があり、それぞれ得意分野やコスト感が異なります。小規模で導入しやすいものから、大量のガス処理に強いものまで幅広く存在するため、自社の用途に合った方式を選ぶことが大切です。ここでは代表的な「分解式」「燃焼式」「スクラバー式」「触媒式」について、それぞれの特徴やコスト、導入事例を紹介します。

◇分解式~小規模で使いやすい低コスト方式

分解式は、光やオゾン、プラズマなどを使ってガスを分解する方法です。装置はシンプルで、省スペースで設置できるものが多く、小規模な施設や研究室に向いています。

初期費用は数百万円程度から導入可能で、他の方式と比べても負担が少ないのが大きな魅力です。ただし、処理できるガスの種類が限られており、濃度が高いガスや大量処理には不向きです。

導入事例としては、大学や研究機関で少量の有機溶剤を扱う実験室、電子部品工場などで使われています。「限られた種類のガスを効率的に処理したい」「導入コストを抑えたい」といったニーズから選ばれることが多い方式です。

◇燃焼式~高濃度ガスを確実に処理する方式

燃焼式は、有害ガスを高温で燃やし、二酸化炭素や水などに分解する方法です。処理能力が大きく、濃度の高いガスを大量に処理できる点が最大の強みです。

初期費用は数千万円規模になることが多く、ランニングコストとして燃料費もかかります。設備投資の大きさや燃料コストの高さは課題ですが、それでも「確実に分解できる」という信頼性から採用されています。

化学工場や樹脂加工工場で発生するVOC(揮発性有機化合物)処理に多く導入されており、「安定した処理能力が必要」「ガス濃度が高く安全面からも徹底処理が求められる」といった状況で選ばれています。処理対象が明確で、なおかつ継続的にガスが発生する大規模施設に適した方式です。

◇スクラバー式~水や薬液で吸収・中和する方式

スクラバー式は、ガスを水や薬液に接触させて吸収・中和する方式です。酸性ガスやアルカリ性ガスの処理に特に強く、化学反応を利用して有害成分を取り除きます。

初期費用は数百万円から可能で、中規模の設備でも導入しやすい価格帯です。ただし、薬液交換や廃液処理が定期的に必要となるため、ランニングコストがかかります。薬液の種類によっては維持費が増える場合もあるため、長期的なコスト計算が欠かせません。

導入事例としては、半導体工場で発生するフッ化水素などの酸性ガス、メッキ工場での有害ガス処理が代表的です。理由は「確実にガスを捕捉できること」と「設置が比較的容易なこと」。研究施設や中規模工場など、限られたスペースで効率的にガスを処理したい場面でよく採用されています。

◇触媒式~省エネと効率を両立する方式

触媒式は、触媒の働きを利用してガスを低温で分解する方式です。燃焼式と同じくVOCなどの処理に使われますが、高温を必要としないためエネルギー消費を抑えられるのが大きな利点です。

初期費用は燃焼式と同程度かやや高額になる場合もあります。ただし、運転時の燃料費が少なくて済むため、長期的に見ればコストを抑えられるケースが多いです。触媒自体は消耗品のため、定期的な交換が必要となります。

導入事例としては、自動車の排ガス浄化装置をはじめ、印刷工場や塗装工場でのVOC処理に活用されています。選ばれる理由は「省エネで運転できる」「長期的な運用コストを抑えたい」という点にあります。特に環境規制が厳しい業種では導入が進んでいる方式です。

排出副生成物の管理と環境への影響

工場や研究施設で使われる排ガス処理装置は、有害物質を大気に放出しないための重要な仕組みです。しかし「処理して終わり」ではなく、その過程で必ず副生成物が発生します。燃焼式であればCO₂や窒素酸化物(NOx)、スクラバー式であれば薬液に汚染成分が移り、廃液や排水として残ります。これらを適切に扱わなければ、大気や水質に新たな汚染をもたらし、環境対策どころか逆効果になりかねません。

現代の排ガス処理は、ガスそのものの除去だけでなく、副生成物をどう最小化し、どう無害化するかが問われています。ここでは燃焼式とスクラバー式を中心に、副生成物の種類と管理方法、その環境影響について4つの視点から詳しく見ていきます。

◇燃焼式で発生するCO₂とNOx

燃焼式は、高温で有害ガスを燃やし、二酸化炭素(CO₂)や水に分解する方法です。揮発性有機化合物(VOC)やアンモニアなどの処理に広く使われ、分解効率は非常に高いのが特長です。しかし効率の裏側で、大量のCO₂が副生成物として生まれます。処理量が多い工場では、ガス処理そのものがCO₂排出源の一つになり、温室効果ガス削減の観点から問題視されています。

さらに、燃焼の過程では窒素酸化物(NOx)も生成されます。これは空気中の窒素と酸素が高温下で反応してできるもので、NOとNO₂を総称します。NOxは光化学スモッグや酸性雨の原因物質であり、都市部の大気汚染を深刻化させる要因です。

対策として、脱硝装置の導入が一般的です。代表的なのは選択触媒還元(SCR)方式で、アンモニアや尿素を触媒上で反応させ、NOxを窒素と水に還元します。こうすることでNOxの排出を大幅に削減できますが、そのために追加の薬剤や運転エネルギーが必要となり、コストは上昇します。つまり、燃焼式は「高効率で有害ガスを除去できる反面、CO₂・NOxの二重管理が欠かせない方式」といえます。

◇スクラバー式で生じる排水と廃液

スクラバー式は、ガスを水や薬液に通して吸収・中和する処理方式です。酸性ガスやアルカリ性ガスの処理に強く、半導体工場やメッキ工場などで広く使われています。しかし処理の際に汚染物質が薬液に溶け込み、汚染水や廃液として残ります。

たとえば、酸性ガスを苛性ソーダ(NaOH)で中和すれば、塩類を多く含む水溶液が発生します。フッ化水素酸を処理する場合にはフッ化物イオンを含む廃液が残り、水質汚染のリスクが生じます。

この廃液はそのまま排水できません。工場では、中和処理や凝集沈殿処理を施して有害成分を取り除き、排水基準を満たしたうえで放流します。それでも処理過程で発生するスラッジ(沈殿物)は産業廃棄物として扱い、専門業者に委託して処理する必要があります。

スクラバー式は「空気のきれいさを確保する代わりに水処理の課題を抱える」方式です。もし廃液管理を怠れば、河川や地下水の汚染を引き起こし、周辺環境や住民の生活に長期的な悪影響を与えることになりかねません。

◇副生成物管理にかかる技術とコスト

燃焼式のCO₂・NOx、スクラバー式の廃液はいずれも法的規制の対象です。CO₂は地球温暖化対策の枠組みで排出削減が求められ、NOxには大気汚染防止法で排出基準が定められています。排水についても水質汚濁防止法により、pHや重金属の濃度に厳しい基準があります。

これらの規制に応じるためには、追加の処理装置や運用体制が不可欠です。燃焼式であれば脱硝装置や熱回収システムの設置、スクラバー式であれば排水処理設備や薬液の定期交換が必要です。こうした対策は環境保全のために重要ですが、企業にとっては大きなコスト負担でもあります。

最近では、コストと環境性能の両立を目指す技術が開発されています。たとえば、CO₂を回収して再利用するCCU(二酸化炭素回収・利用)や、薬液をリサイクルするスクラバーシステム、再生触媒を用いた脱硝技術などです。こうした工夫により、従来の「処理して廃棄する」という発想から「副生成物も資源化する」という方向へ移行しつつあります。

◇環境への影響と持続可能な対応

副生成物をどう扱うかは、単に法令遵守の問題ではなく、社会的責任の一部です。CO₂は気候変動を加速させ、NOxは都市部の大気環境を悪化させます。スクラバー廃液を不適切に処理すれば、川や地下水に有害物質が蓄積し、生態系や人間の健康を脅かす可能性があります。

こうしたリスクを避けるためには、企業が処理方式を選ぶ段階から副生成物の行方まで含めて計画を立てることが欠かせません。燃焼式を導入するなら、CO₂排出をどのように抑えるか、NOxをどう除去するかを同時に検討すべきです。スクラバー式を採用するなら、廃液処理の仕組みや薬液リサイクルの可否を事前に設計に組み込む必要があります。

さらに、投資家や取引先もESG(環境・社会・ガバナンス)の観点から企業の環境配慮を評価するようになっています。副生成物管理は「コスト」ではなく「未来への投資」と考える視点が求められています。適切な管理を行うことで、企業は社会的信頼を得ると同時に、持続可能な事業活動を続けることができるのです。

優れた排ガス処理装置を提供するメーカー

世の中には数多くの排ガス処理装置が存在しますが、その中でも優れた機能や高い性能を持つ製品は限られており、選定には慎重を期する必要があります。そこで今回は、特に技術力や実績が豊富で、業界でも高く評価されているメーカーを3社に絞り、ご紹介します。

◇サンレー冷熱株式会社

サンレー冷熱株式会社は、1947年に創業し、70年以上の歴史を誇る老舗メーカーです。長年培ってきた技術と経験を活かし、環境保護や産業効率化に貢献する多彩な製品を提供しています。同社の主力製品には、バーナー燃焼装置、廃液・排ガス処理装置、脱臭装置などがあり、これらはさまざまな業界の環境対策に広く活用されています。

| 会社名 | サンレー冷熱株式会社 |

| 所在地 | 〒573-1132 大阪府枚方市招提田近3-25 |

| 電話番号 | 072-856-3221 |

| 公式ホームページ | https://www.sunray-r.co.jp/environment/ |

さらに、環境装置の開発にとどまらず、製造現場での省人化や無人化を支援する自動組立装置などの産業設備も手がけています。

アンモニア燃焼除害装置

サンレー冷熱株式会社が提供する「アンモニア燃焼除害装置」は、半導体製造装置や研究施設などから排出されるアンモニア含有排ガスを、高効率かつ環境に配慮した形で処理する画期的な装置です。

高度な燃焼技術にもとづき、アンモニアを完全に酸化・還元分解し、排ガス中のアンモニア濃度を0 ppmまで抑制。また、低NOₓ燃焼によって大気への負荷も抑えます。小容量から大容量の排ガスにも対応可能な受注生産方式を採用し、設置環境や処理量に柔軟に対応できます。

さらに、簡素なユーティリティ構成により、導入コスト・維持費を抑えつつ、乾式処理や自動制御機構の採用で省人化・省エネ・省スペース化を実現。安全性にも配慮し、自動監視装置を装備し、信頼性の高い構成で安心して運用できます。

半導体・研究施設はもちろん、アンモニアを含むガスを排出する様々な現場に最適なソリューションです。まずはお気軽にお問い合わせください。

サンレー冷熱株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼サンレー冷熱は充実したメンテナンス体制とアフターサービスを提供

さらに詳しい情報は公式ホームページでも確認できます。ぜひチェックしてみてください。

◇TESSHA株式会社

TESSHA株式会社は、1946年に創業された企業で、初めて鉄道車輌の製造を手がけたことからスタートしました。創業以来、同社は技術革新と品質向上を追求し、鉄道業界において高い評価を得る企業となりました。その後、環境問題への関心の高まりを受け、大気汚染対策の分野へ事業を拡大しました。

| 会社名 | TESSHA株式会社 |

| 所在地 | 〒190-1221 東京都西多摩郡瑞穂町箱根ヶ崎1322-1 |

| 電話番号 | 042-557-8305 |

| 公式ホームページ | http://www.tessha.com/ |

自動車排気ガス対策用触媒マフラーの開発を契機に、同社は環境保全製品の開発に注力し、工場排気ガスの触媒式脱臭装置など、産業界における排ガス処理技術を進化させています。

TESSHA株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼TESSHAは排ガス処理装置のメンテナンスやテスト機貸し出しに対応

◇株式会社三貴製作所

引用元:株式会社三貴製作所

株式会社三貴製作所は、1968年に創業され、環境改善機器の分野で長年の経験と実績を誇る開発メーカーです。これまでに培った技術とノウハウを駆使して、小型スクラバーやスクラバーをはじめとする高性能な環境保全機器を多くの企業に提供しており、その品質の高さから多くの顧客に信頼されています。

| 会社名 | 株式会社三貴製作所 |

| 所在地 | 〒177-0035 東京都練馬区南田中5-9-13 |

| 電話番号 | 080-6040-2770 |

| 公式ホームページ | https://www.sanki-s-s.jp/ |

同社は、環境への配慮を重視した製品開発を行い、特に産業界で発生する排ガスや有害物質の除去に貢献しています。

株式会社三貴製作所について詳しく知りたい方はこちらも併せてご覧ください。

▼多彩な排ガス処理装置を提案できる三貴製作所の製品とサービス

まとめ

アンモニアは無色透明で刺激臭を持つ有毒な気体で、人体や環境に深刻な影響を与える可能性があります。そのため、排ガス処理装置による適切な除害が必要です。代表的な処理方法には、燃料電池原理を活用したガス分解式、水や薬液を用いるスクラバー式、高温燃焼による燃焼除害式、触媒を使った触媒分解式があります。

それぞれの方法は、処理効率やコスト面で異なる特徴を持ちます。例えば、サンレー冷熱株式会社の燃焼除害装置は低NOx燃焼技術を採用し、省スペース設計で効率的な処理が可能です。

また、日本化学機械製造株式会社のアンモニア処理システムは、全自動運転や省スペース設計により高い柔軟性を提供します。これらの技術は、産業界における環境保全と作業員の安全確保に貢献しています。

この記事を読んでいる人におすすめ

塩化水素の排出を抑えるために!焼却施設で活躍する排ガス処理装置

活性炭を活用した排ガス処理技術とその仕組み

排ガス処理装置の基礎知識!乾式・湿式それぞれのスクラバーの特徴と選び方